Je comprends bien que l’Andon est un élément essentiel d’un système Lean, mais cela me semble très éloigné de notre culture d’entreprise, et je ne vois pas bien par où démarrer. Avez-vous un conseil ?

Je comprends bien le problème, d’autant plus que je n’ai pas vu beaucoup de vrais Andons en-dehors de Toyota. C’est donc une vraie difficulté. Comme pour tant d’autres outils Lean, la difficulté n’est pas l’Andon en lui-même : pousser un bouton ou tirer sur une cordelette pour allumer un signal en vue d’appeler à l’aide est à la portée de tout le monde. Le vrai sujet réside dans la dimension humaine sous-jacente à l’Andon : quelle utilité ? Qui fait quoi, comment, et dans quel but ? Et là, on s’aperçoit que l’Andon est au cœur de la pensée TPS, et pointe plus précisément là où elle diffère de manière si tranchée de la conception habituelle du management.

D’abord, comprenons bien que l’Andon, contrairement à une idée répandue, n’est pas un signal d’alarme. Nous sommes tous familiers avec les signaux d’alarmes: appelez le 18, tirez le signal d’alarme dans le train, appuyez sur le gros bouton coup de poing rouge sur une machine. Nous comprenons instinctivement que quand quelque chose se met à vraiment déraper, il faut immédiatement sonner l’alarme pour obtenir une réaction. Cependant, cela ne devrait arriver que pour les « vraies urgences », et pas trop souvent. Nombreux sont ceux qui mettent en place des Andons en croyant qu’ils ne devraient être actionnés que quand il y a un « vrai » problème, comme pour un bouton d’arrêt d’urgence – et donc pas fréquemment.

Quand vous observez une ligne Toyota, l’Andon est tiré assez fréquemment – vous entendez toujours une alarme Andon quelque-part sur la ligne, et il n’est pas rare de voir quelqu’un tirer l’Andon si vous vous promenez sur la ligne. Sur un segment de ligne, il n’est pas rare que l’Andon soit tiré au moins une fois par heure. Ce n’est donc pas un appel d’urgence, c’est du travail normal, routinier. Les opérateurs ont-ils tant de problèmes ? La qualité chez Toyota est-elle si problématique ?

Les premiers Andons que j’ai vus fonctionner ne signalaient pas des problèmes de qualité, mais étaient actionnés par des opérateurs en retard dans leur cycle de travail. Le team leader se libérait immédiatement pour apporter de l’aide (ce qui signifie qu’il savait comment aider) et prenait à sa charge une partie du cycle de l’opérateur pour l’aider à rattraper son retard et rentrer dans le rythme. En général, la difficulté résidait dans le flux de travail, le travail standardisé, et je n’ai vu qu’une seule fois un vrai doute sur la qualité d’une pièce achetée.

Le premier Andon

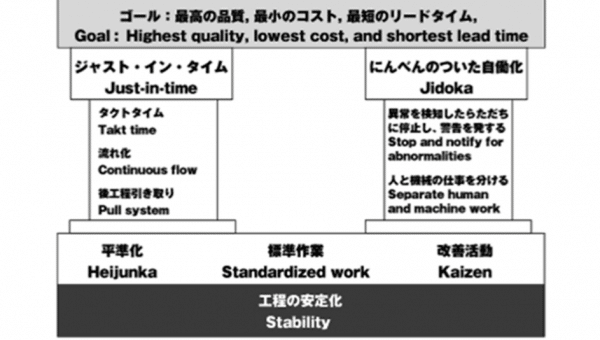

Pour bien comprendre l’Andon, il est nécessaire d’avoir les idées claires sur notre compréhension du Kaizen, du travail standardisé et du rôle des team leaders. Dans son récit des premiers temps du TPS chez Toyota, Takehiko Harada (Management Lessons from Taiichi Ohno) raconte comment le premier Andon a été installé sur la ligne d’usinage moteur dans l’usine Toyota de Honshan, pour être ensuite généralisé à partir de là. Si vous sentiez que vous étiez en train de prendre du retard, vous pouviez appuyer sur le bouton, la lumière jaune s’allumait – jaune pour un simple appel à l’aide, rouge pour les urgences et la sécurité au poste, blanc pour indiquer que quelque-chose devait être changé sur la machine, la question étant « comment faire mieux ? »

Pour expliquer la genèse de l’Andon, Harada revient sur l’apparition initiale des team leaders. Selon son récit, Taiichi Ohno avait sélectionné des opérateurs avec qui il avait eu de bonnes expériences de Kaizen, et les avait positionnés sur des segments de lignes avec pour objectif de développer d’autres initiatives Kaizen. Progressivement, leur rôle a évolué vers celui de team leaders. Leur boulot consistait en (1) maintenir les standards, (2) animer les kaizens, (3)mener des analyses de type « 5 pourquois », sur les difficultés rencontrées dans l’entretien des standards, ou plus précisément du travail standardisé (la séquence de mouvements des pieds, des mains, des yeux qui rendent le flux de travail le plus fluide et efficace possible à l’intérieur du temps de cycle)

En même temps qu’ils concevaient le flux global de travail en divisant les lignes d’assemblage et d’usinage en segments, les ingénieurs de Toyota ont ajouté des Andons pour montrer quand une pièce n’atteignait pas la fin d’un segment, afin que le team leader sache où intervenir. Quand aucun Andon ne clignote, le boulot du team leader est de trouver la cause racine du dernier Andon qui a été tiré et de faire en sorte que cela n’arrive plus. En résumé, l’Andon signale au team leader une situation anormale, à laquelle il doit réagir en :

- Restaurant immédiatement une situation normale si possible

- Arrêtant la ligne si elle considère qu’il n’est plus possible de travailler dans les conditions actuelles, et aider ensuite le responsable à redémarrer aussi vite que possible

- Menant une réflexion approfondie sur les causes des alertes Andon et réalisant un Kaizen pour améliorer les standards et fluidifier encore le flux de travail.

Par conséquent, l’Andon trouve toute sa place dans une situation où (1) les lignes sont clairement délimitées ou segmentées, (2) le cadencement du travail est clair pour que les équipes sachent si elles sont en avance ou en retard, (3) un team leader a été assigné à l’équipe et est responsable de l’amélioration par l’entretien des standards et la recherche permanente d’opportunités de Kaizen, et (4) la préoccupation constante de distinguer le normal de l’anormal à l’intérieur de chaque cycle d’opérateur.

Comment démarrer une expérimentation Andon

L’objet des outils Lean est souvent d’amener des fonctions de management sur le terrain dans le but de développer l’autonomie en local. L’Andon amène sur le terrain la responsabilité du travail au standard : un flux de travail fluide, sûr et serein. Pour y arriver, nous devons nous focaliser sur les tous les faits qui empêchent les opérateurs de faire un bon travail au quotidien, comme par exemple ne pas avoir suffisamment de personnes formées (Main d’œuvre), ne pas avoir la bonne matière première (Matière), avoir des équipements défaillants (Machine), ni la bonne compréhension des standards de travail (Méthode).

Avant de vous lancer dans l’expérimentation des Andons, vous pouvez commencer par retourner sur le Gemba et vérifier comment trois outils très simples du Lean sont utilisés au niveau de l’équipe :

- Tableau de marche: toutes les équipes peuvent-elles voir de manière claire ce qui est attendu, si elles sont en avance ou en retard, et ont-elles un endroit où écrire ce qui les ralentit

- Bacs rouges : tous les opérateurs savent-ils clairement où mettre les pièces suspectes, savent-ils comment faire appel à leur leader, reconnaître si une pièce est OK/KO, et déclencher une investigation ou une démarche de résolution de problème quand une pièce est défectueuse ?

- Team leaders : tous les opérateurs sont-ils organisés en équipes de 5 personnes regroupées autour d’un team leader qui leur montre comment les standards de travail doivent être appliqués et qui soutienne les initiatives Kaizen au sein de l’équipe ?

Sans la mise en place préalable de ces éléments basiques pour s’assurer que le management est au minimum concerné par ce qui arrive aux équipes dans les ateliers, il peut s’avérer très difficile de cadrer la résolution de problèmes au pas de l’heure, puis grâce à l’Andon au pas du cycle de travail.

Il faut à tout prix commencer par l’attitude du management local envers le kaizen et le travail au standard, et il est probablement plus astucieux (mais pas nécessairement plus facile) de démarrer avec des outils plus simples tels les tableaux de marche ou les bacs rouges pour travailler sur l’attitude du management face aux difficultés des opérateurs sur le terrain, pour ensuite évoluer vers la résolution de problèmes au pas de l’heure avant de le faire en continu grâce à l’Andon.

Andon is not so much a system to increase management reactivity, but one to support operator training (the team leader checks the standards and teaches the standard way to do the job) and kaizen by orienting team leaders toward what needs to be improved right now. Both can be developed without the full andon mechanism at first and then andon will come naturally as people themselves narrow their time perception of what is normal and abnormal. Success with andon rests on your commitment to kaizen and standard work.

L’Andon n’est pas tant un système pour augmenter la réactivité du management qu’un outil pour soutenir la formation de l’opérateur (le team leader vérifie les standards et enseigne la méthode standard pour réaliser le travail), et le Kaizen en orientant les team leaders sur ce qu’ils doivent améliorer tout de suite. Ces deux aspects peuvent être développés au départ sans un système Andon complet, puis l’Andon va apparaître naturellement à mesure que les gens vont ressentir le besoin d’un contrôle plus fréquent de ce qui est normal ou pas. La clé du succès avec l’Andon réside dans votre engagement sur le Kaizen et les standards de travail.

Traduit de l’américain par François Lopez

Source : http://www.lean.org/balle/DisplayObject.cfm?o=3078

Pour connaître et exercer vos droits, notamment de retrait de votre consentement à l'utilisation des données collectées par ce formulaire, veuillez consulter notre politique de confidentialité.