… qu’il devient urgent d’abandonner !

Guerre commerciale, revirements, communication agressive sur les tarifs douaniers, l’ambiance est à la remise en cause (ou pas ?) d’un ordre mondial de libre-échange qui semblait immuable. Si on y rajoute la rareté de certaines matières ou composants, les choix de désindustrialisation de l’Occident, une supply chain distendue, offrant une faible visibilité sur ce qui se passe dans l’un ou l’autre des silos qui la constitue, une demande complexe qu’il est difficile de prévoir, la congestion des ports… il n’est pas simple de bosser dans les supply chains en ce moment.

C’est peut-être le moment de se poser et de réfléchir à un certain nombre d’idées fausses qui ont circulé sur la supply chain dans les dernières décennies.

Erreur # 1 – Développer de nouveaux produits, c’est fun (la logistique suivra !)

Le tropisme marketing, l’urgence financière et la pression concurrentielle nous poussent à développer des produits avant de nous inquiéter des procédés / processus à mettre en œuvre (production / logistique / service) pour les livrer aux consommateurs. La réflexion se faisant en séquence, il est souvent trop tard pour revenir sur le design quand on constate que le produit est difficile à assembler, que la supply chain ne suit pas, que la machine ne sait pas faire ou qu’un fournisseur clé fait défaut. C’est vrai aussi en Tech : une absence de réflexion approfondie en amont sur l’architecture du produit, avant même de designer les écrans ou les fonctions, peut générer une instabilité de l’app, un manque de scalabilité ou une lourdeur d’intégration avec d’autres flux de données, ou tout simplement de taper à côté du besoin.

Allan Coletta a écrit The Lean 3P Advantage: A Practitioner’s Guide to the Production Preparation Process[1] il y a quelques années, où il illustre l’intérêt de prendre du temps sur le P du PDCA (Plan) plutôt que de constater les dégâts à l’occasion du lancement de produit (Check) et d’ajuster (Adjust) en catastrophe. Il ne l’a pas sorti de son chapeau, un senior manager de Toyota le confirmait à James Womack dès la parution du livre Le Système qui va changer le monde[2], en 1990 : « Vous parlez de kaizen en usine dans votre livre, mais nous, nous faisons ce travail d’amélioration des processus très en amont, lors de la conception du produit. C’est pourquoi il nous faut un peu plus de temps pour la mettre au point. En revanche, une fois que c’est parti, c’est vraiment parti. Et ce que nos équipes font alors, pour corriger les points résiduels, c’est juste de la résolution de problèmes, pas de l’amélioration ».

Toute mon expérience industrielle sur ces quarante dernières années le démontre à l’envi : les coûts de lancement plombent très lourdement les comptes de l’entreprise quand la conception produit (R&D ou D&D) est trop silotée de la réalité de l’usine et de la delivery. D’ailleurs, posez la question aux opérateurs en première ligne, les emmerdes viennent tous des changements de produit, de supply chain ou de design de ligne.

Erreur # 2 – Raisonner en coûts unitaires

Nous sommes sortis depuis plusieurs décennies de l’ère de la consommation des trente glorieuses et de la production de masse de produits de base. Notre challenge n’est plus depuis longtemps de produire un low mix – high volume mais bien plutôt un high mix – high volume, voire un high mix – low volume. Pourtant nous continuons de raisonner en coûts unitaires de machine ou de système, avec cette idée que « plus c’est gros, moins ça coûte cher, on a donc intérêt à acheter de grosses machines, de gros lots et à pousser les cadences pour amortir. »

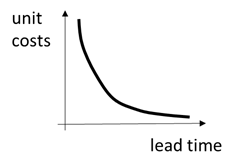

On bute en fait en matière de supply chain sur l’éternel trade-off unit cost / lead time :

Plus on produit près du consommateur, plus le lead time est court mais, on nous le dit et on nous le répète, c’est cher. Allons donc plutôt chercher en masse des produits fabriqués en Asie, les coûts unitaires sont moins chers que chez nous. Ce raisonnement à courte vue a un double inconvénient :

· On occulte tous les coûts supplémentaires liés aux stocks intermédiaires qu’il faudra mettre en place (entreposage, manutention, contrôle) et les risques pris vis-à-vis du client quand le lead time s’allonge (frais de livraison en urgence, baisse de marge liée aux remises consenties…).

· On s’interdit de penser lean et de travailler en profondeur le pourquoi d’un coût unitaire élevé chez nous : machines conçues pour des gros lots, poussant à la surproduction, manque de flexibilité, stocks inutiles voire obsolètes, réglages difficiles, manque de compétence interne, mauvaise qualité…

J’ai en tête l’exemple de deux ré-internalisations de production dans des entreprises lean qui leur ont tout à fait réussi : l’une a considérablement réduit son lead time, ce qui lui a permis de consolider sa part de marché, l’autre s’est donné le moyen de mieux comprendre sa production et d’en maîtriser la qualité, ce qui lui a permis ensuite de mieux concevoir les produits suivants.

Erreur # 3 – Plus c’est facile, mieux c’est

Je me suis battue pendant des années contre les délocalisations, externalisations, off-shoring, near-shoring, sourcing en low-cost countries. Localiser une production ou un support informatique dans un pays pour les rapprocher des consommateurs, oui. Mais le faire pour surfer sur les prix de main d’œuvre ou d’infrastructure bas, c’est non seulement prendre le risque d’augmenter les lead times, mais aussi de voir la compétence changer de mains. Beaucoup se sont dit prêts à réindustrialiser la France au lendemain du Covid, mais ce n’est pas simple quand on a perdu le savoir-faire aussi bien du côté management que des opérateurs de ligne ! Pire, une fois la compétence industrielle acquise par le pays tiers, nous ne sommes jamais loin de les voir revenir en concurrents sur le design et la création de nouvelles gammes.

Et pourtant, combien de consultants, combien de firmes de conseil sont venues voir les entreprises françaises ces trente dernières années, en leur vantant la solution miracle : « n’essayez pas de résoudre vos problèmes, transférez-les à un tiers, loin d’ici, c’est moins cher et beaucoup plus facile ! ». Et combien de dirigeants ont vanté les gains de telles opérations (calculés sur excel) et sont partis délocaliser ou externaliser autre chose ailleurs avant que la réalité ne les rattrape. Lisez le Tome 1 du Système Economique de Toyota[3] d’Olivier Larue et vous verrez combien il déplore ces opportunités perdues d’apprendre plutôt que de sous-traiter.

Erreur # 4 – Extraire plutôt que construire

Dernier point, et non le moindre à l’ère de l’Entreprise 4.0, de l’IA et d’un possible techno-féodalisme[4] : l’intuition de Toyota a toujours été qu’il fallait capitaliser sur la créativité humaine, à tout niveau, même si, de toute évidence, machines ou robots pouvaient faire le job plus vite ou mieux. Nous savons d’ailleurs que toutes les technologies nouvelles sont venues avec leurs coachs, experts ou contrôleurs humains pour en améliorer le design, le rendement ou pour simplement en comprendre les mécanismes secrets. C’est avec cette idée de départ que Toyota recrute au diplôme et propose à chacun de ses employés un plan à trente ans de développement de compétences. C’est avec cette même idée que Toyota a monté en puissance un réseau de fournisseurs qui travaillent sur la durée avec les mêmes valeurs et qui apprennent les uns des autres. Il est très difficile de devenir un fournisseur de Toyota dans l’automobile, seuls ceux qui ont grandi et se sont nourris du savoir-faire industriel du constructeur sont restés et l’ont accompagné partout dans le monde.

La supply chain ne doit pas être vue comme une cascade d’intermédiaires mis sous pression pour délivrer. On confond trop souvent le single-sourcing (se faciliter la vie avec un seul interlocuteur) et le strategic sourcing (construire un partenariat dans la durée avec des fournisseurs clé pour apprendre les uns des autres). Tout l’art est de trouver le point de contact utile chez son fournisseur, celui ou celle qui connait intimement son produit et avec qui on va progresser. Il est temps de co-construire et de cesser d’extraire unilatéralement marges, délais ou coûts de sa supply chain.

Catherine Chabiron

Abonnez-vous à Articles ILF sur Linkedin

[1] Edition CRC Press

[2] Edition Dunod

[3] Edition L’Harmattan

[4] Le Techno-féodalisme, une critique de l’économie numérique, de Cédric Durand, Edition La Découverte. Concept développé à son tour par Yanis Varoufakis dans son livre Les Nouveaux Serfs de l’Economie, Edition Les Liens Qui Libèrent. L’idée est que les marketplaces sont un moyen pour les GAFA de collecter des données (la valeur) tout en rendant les vendeurs (les serfs) totalement dépendants, voire asservis à leurs services.

Pour connaître et exercer vos droits, notamment de retrait de votre consentement à l'utilisation des données collectées par ce formulaire, veuillez consulter notre politique de confidentialité.