Encourager ses employés à penser de manière autonome aux problèmes et à favoriser la collaboration entre les services permet à une entreprise française qui fabrique et installe des aires de jeux de prospérer.

En 1988, Denis Le Poupon fonde Proludic à Vouvray, dans le Val de Loire, un lieu connu des amateurs de vin du monde entier. Proludic, cependant, ne se spécialise pas dans le vin, mais dans les aménagements d’aires de jeux et installations de fitness en plein air. Depuis sa création il y a 30 ans, la société a installé plus de 80 000 aires de jeux dans le monde.

Fait intéressant, 2017 a montré d’excellents résultats et une croissance de 20 % malgré un incendie majeur qui a frappé l’usine en mars 2017, détruisant en seulement 45 minutes 40 % de l’usine, 20 % des bureaux et l’ensemble du local des serveurs du service informatique.

« Le Lean nous avait appris à développer l’autonomie de nos équipes. Cela s’est avéré être une compétence cruciale lorsque nous avons dû trouver les moyens de reprendre la production après l’incendie. Nous avons réussi à relancer la production dans les 23 jours. Ce faisant, nous avons minimisé l’impact sur nos clients », m’a confié Thierry Chambolle, directeur de production chez Proludic. Il ne fait aucun doute que ce fut un redressement impressionnant ; la même situation, pour des organisations plus fragiles, aurait été un désastre fatal.

Chez Proludic, je rencontre trois chefs de département – Thierry Chambolle (déja cité), la directrice commerciale Nadine Rollet et la directrice R & D Marielle Bourreau. Mon objectif est de voir comment la production, les Ventes et la R & D interagissent et collaborent, un facteur clé de succès pour le lancement de nouveaux produits, et d’échanger sur les compromis que ces trois responsables doivent gérer pour mieux servir les clients tout en essayant de rester en avance sur leurs concurrents.

Au cours des dernières années, Thierry, Nadine et Marielle ont appris à s’intéresser à la pensée Lean, à faire des gemba walks, à expérimenter et à poser des questions, et à recevoir le soutien d’un coach. Ils semblent immédiatement très désireux de partager leurs expériences avec moi.

HAUT DEGRÉ DE PERSONNALISATION OU STANDARDISATION DES PRODUITS ?

Nous commençons notre gemba walk en production, dans la zone d’expédition. Un tableau – de management visuel – affiche toutes les expéditions à effectuer le jour même. Les ventes et la production s’accordent sur les dates d’expédition avec les clients, en tenant compte des contraintes du client et de la nécessité de niveler la charge de production d’un jour à l’autre. Si un produit est manquant, son « kanban » est isolé pour une enquête à la fin de la journée.

Proludic n’effectue pas de réapprovisionnement de stock en flux tirés, à l’exception de quelques pièces, car chaque aire de jeu est entièrement personnalisée : ils vendent des solutions adaptables au site sur lequel l’aire de jeu doit être montée, et qui respectent les objectifs pédagogiques et de divertissement du client. Les formes et les couleurs sont toutes spécifiques à chaque aire de jeu et, comme la plupart des parties sont visibles, la standardisation des éléments ne peut pas être de mise d’un modèle à l’autre (à l’exception des vis et des boulons). C’est un compromis bien connu chez Proludic, qui choisit de vendre des solutions uniques et personnalisées au prix de ne pas pouvoir beaucoup standardiser.

Thierry confirme: « Notre production repose essentiellement sur la fabrication à la demande, mais nous ne ménageons aucun effort pour ne pas importer la variabilité des exigences des clients dans la production et pour lisser notre charge de travail au quotidien. Si nous n’y parvenons pas, nous ajustons notre utilisation des ressources, ce qui nous oblige à beaucoup nous concentrer sur la polyvalence ».

Comme nous marchons le long des lignes (la production a été hébergée dans un endroit temporaire et la nouvelle usine a à peine été mise en production, avec de grandes zones encore vacantes), il est clair que les lots sont dimensionnés pour un jour de travail et que les flux peuvent encore être optimisés dans la nouvelle usine, car les opérateurs alimentent les machines et les regardent ensuite travailler. Thierry admet qu’avec la contrainte de fabrication à la commande et la reconstruction, il a davantage travaillé sur Jidoka que sur Just-in-Time.

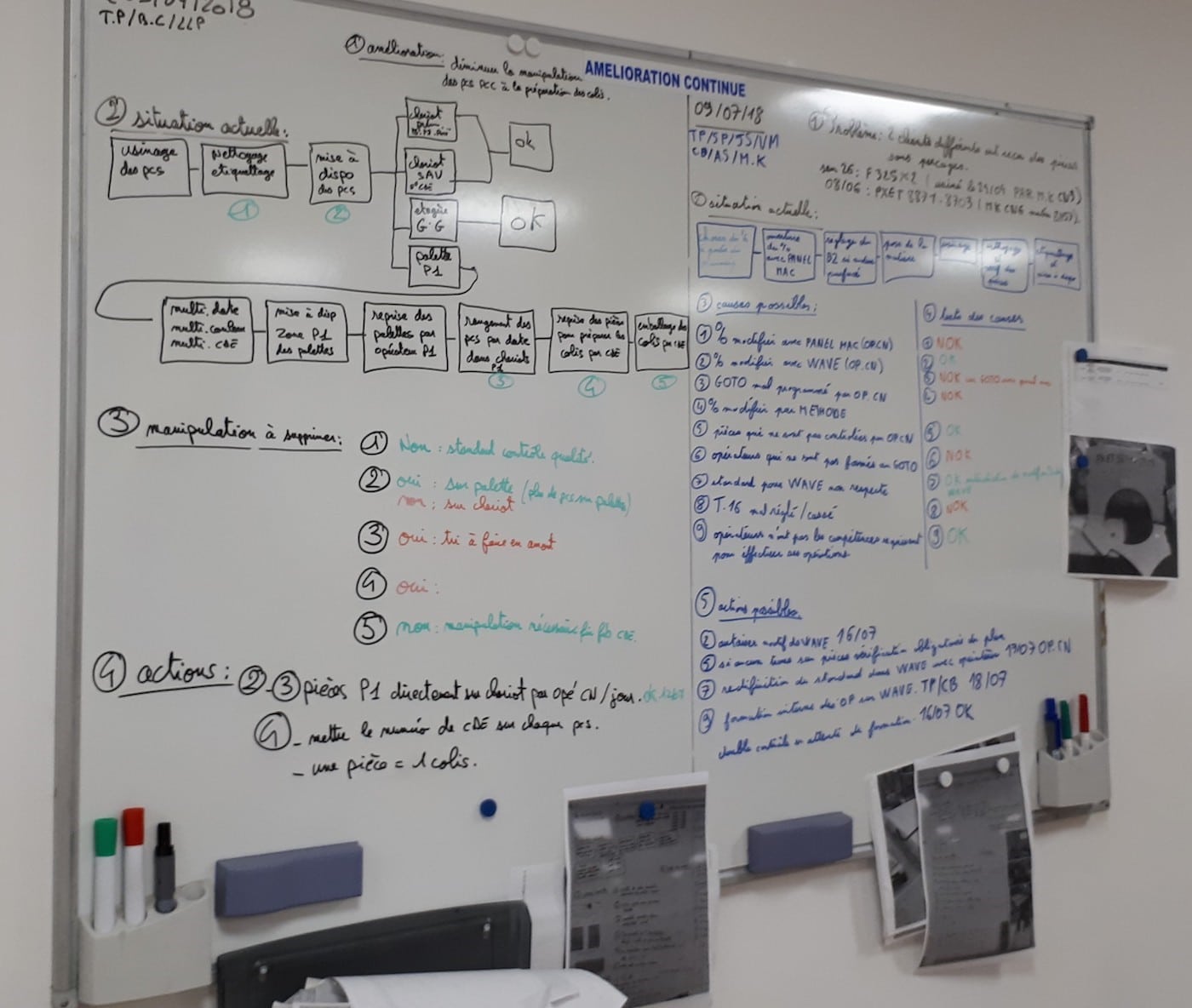

Le taux de satisfaction de la clientèle de Proludic est de 96 %, même si les performances en termes de service interne sont beaucoup plus faibles. Par exemple, le picking prévu pour la journée de ma visite ne semblait pas avoir déclenché de plan de production, et une enquête sur les raisons de cette situation restait à faire. Thierry nous emmène dans la zone d’amélioration continue mise en place à côté des ateliers et confirme qu’une priorité absolue pour les équipes en production est de travailler sur les problèmes ayant un impact sur le client. Les chefs d’équipe doivent consacrer une heure chaque jour à la résolution de problèmes ou à l’amélioration des standards. Deux d’entre eux nous montrent ce sur quoi ils travaillent.

La résolution des problèmes d’aujourd’hui se concentre sur des panneaux livrés au client sans trous pour les boulons et les vis. Les causes possibles sont discutées et vérifiées, de sorte que des actions correctives puissent être prises, comprenant un contrôle plus strict du plan par l’opérateur.

L’autre équipe n’a pas de plaintes des clients à analyser et travaille plutôt à un meilleur flux entre les machines à couper le bois et l’emballage : une manipulation excessive des pièces se produit au stade de l’emballage et l’équipe discute de son amélioration éventuelle. Ils se heurtent rapidement à un problème de taille de lot : les opérateurs de coupe de bois préparent un lot pour une journée de production, déclenché par ce qui devra être collecté par l’expédition dans les 48 heures. Cependant, lorsque le conditionnement prend le relais le lendemain, ils doivent dégrouper le lot réalisé la veille en lots plus petits correspondant aux commandes des clients. De plus, ils doivent déplacer de grands chariots contenant une journée de production, lorsque des chariots plus petits transportant un plus petit nombre de pièces seraient plus faciles à manipuler.

« Je les laisse discuter et trouver des solutions », explique Thierry. « C’est comme ça qu’ils apprennent et développent une compréhension de ce qui fonctionne et de ce qui ne fonctionne pas. »

J’ai toujours en tête la collaboration entre la R & D et la production. Je me demande donc si les ingénieurs vérifient les problèmes d’usinage ou de manipulation que leur conception crée pour l’équipe de production. Marielle me dit: « Avant l’incendie, nous avions de temps en temps des revues de « bacs rouges » en production, pour vérifier les problèmes de conception. Mais je dois avouer que nous ne les avons pas fait récemment et que nous devons reprendre cette activité ».

Néanmoins, ils me donnent quelques exemples d’améliorations résultant des discussions sur les réclamations des clients. Par exemple, une erreur a récemment été commise lors de la production sur la taille d’un poteau, l’opérateur ayant mal calculé la dimension globale (le plan ne lui a fourni que la longueur des sections individuelles du poteau). Depuis lors, la R & D fournit des plans avec des dimensions intermédiaires et la longueur totale, de sorte que la tâche de fabrication est plus intuitive et les erreurs plus difficiles à faire.

« Nous avons également des discussions sur les lancements de nouveaux produits », intervient Thierry. Marielle suggère ensuite que nous passions à la R & D pour voir les exemples de collaboration dont ils me parlent.

UN « MUR DES CLIENTS » POUR DISCUTER DES QUESTIONS DE CONCEPTION

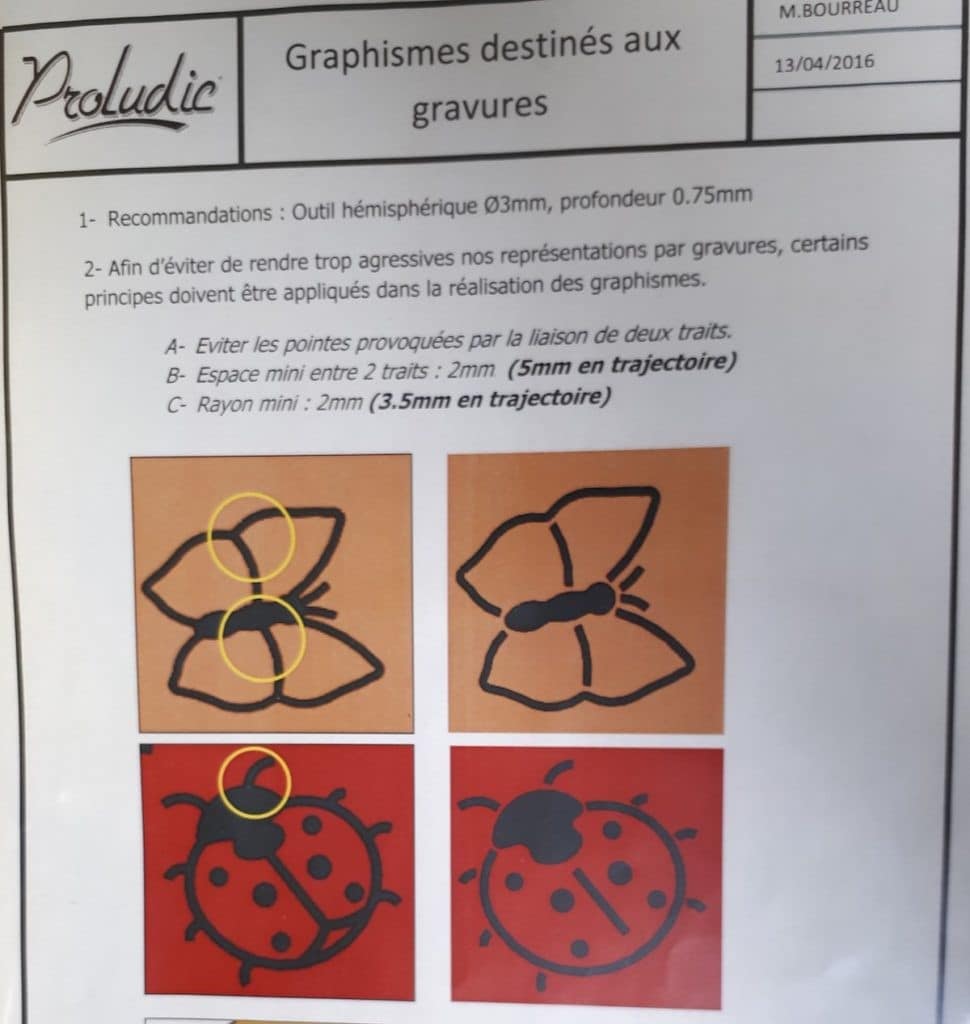

Comme nous entrons dans l’Obeya de la R & D, je suis immédiatement attirée par une imposant « mur des clients » où les réclamations et les problèmes liés à la conception des produits sont enregistrés et traités. « Dès que nous apprenons quelque chose de nouveau, nous le partageons avec les équipes et le rédigeons en tant que standard », explique Marielle. L’exemple ci-dessous a été écrit lorsque l’équipe a découvert que des lignes adjacentes des gravures pouvaient créer des superpositions agressives de matériaux susceptibles de blesser les doigts des enfants.

Ils ont également travaillé sur un processus de contrôle « Première Pièce OK » pour les nouveaux fournisseurs après qu’un client a signalé que le produit proposé (suite à un changement de fournisseur) risquait de blesser les doigts des enfants.

Au-delà des programmations habituelles pour les projets en cours, je vois également un domaine très intéressant dans l’Obeya, dans lequel de nouveaux concepts sont conçus. Les ventes ont confirmé le besoin de travailler sur des solutions pour les adolescents (la plupart des produits Proludic sont aujourd’hui pour les enfants) et l’un des nouveaux concepts sur lesquels travaille la société est un appareil de jeu outdoor qui sera très apprécié des adolescents. « Le développement de produits Lean nous apprend à inclure les coûts cibles et à désosser les offres des concurrents pour mieux les comprendre, ce qui nous aide à lancer des produits réussis », explique Marielle. La R&D a donc mis au point un produit qui devrait surpasser la concurrence immédiate, à la fois grâce à un prix plus bas et à des fonctionnalités supplémentaires.

« Cela ne va pas » marmonne Thierry en regardant la photo du prototype. « As-tu vu le nombre de pièces de différentes couleurs que tu me feras produire ? » (désolée de ne pas pouvoir en dire plus sur le produit… tout cela est encore très secret). Marielle rappelle à Thierry que cela a déjà été discuté et que tout le monde a accepté de construire cinq unités du produit pour le lancement, « pour réduire l’impact ». Comme je ne parviens pas à comprendre le problème, Thierry explique : « C’est l’une des discussions les plus récurrentes que nous avons avec la R & D – les chutes. Nous achetons des panneaux de couleur et, une fois que nous avons découpé une ou deux pièces de cette couleur, nous nous retrouvons avec un gros morceau de matière inutilisé. C’est aussi parce que nous ne construisons jamais exactement le même produit deux fois ». Un peu de 5 pourquoi nous amène à réaliser que le fournisseur actuel ne peut ou ne veut pas réduire la taille des panneaux pouvant convenir à des pièces plus petites.

L’accent est mis sur la personnalisation, les solutions uniques et la croissance des ventes, et il est clair que la production et la chaîne d’approvisionnement devraient suivre. Il en découle la nécessité de collaborer sur ce qui est en cours de conception et d’évaluer le coût des différentes options de production et d’approvisionnement.

« Le lean m’a vraiment aidée », dit Marielle, « parce que cela a permis de remettre le client au centre de nos préoccupations. C’est pourquoi nous avons « le mur du client ». Cela a accru la collaboration entre nous, et augmenté notre prise de conscience sur les problèmes que nous avions générés pour nos collègues travaillant dans d’autres départements. »

COMPRENDRE LES ATTENTES DU CLIENT

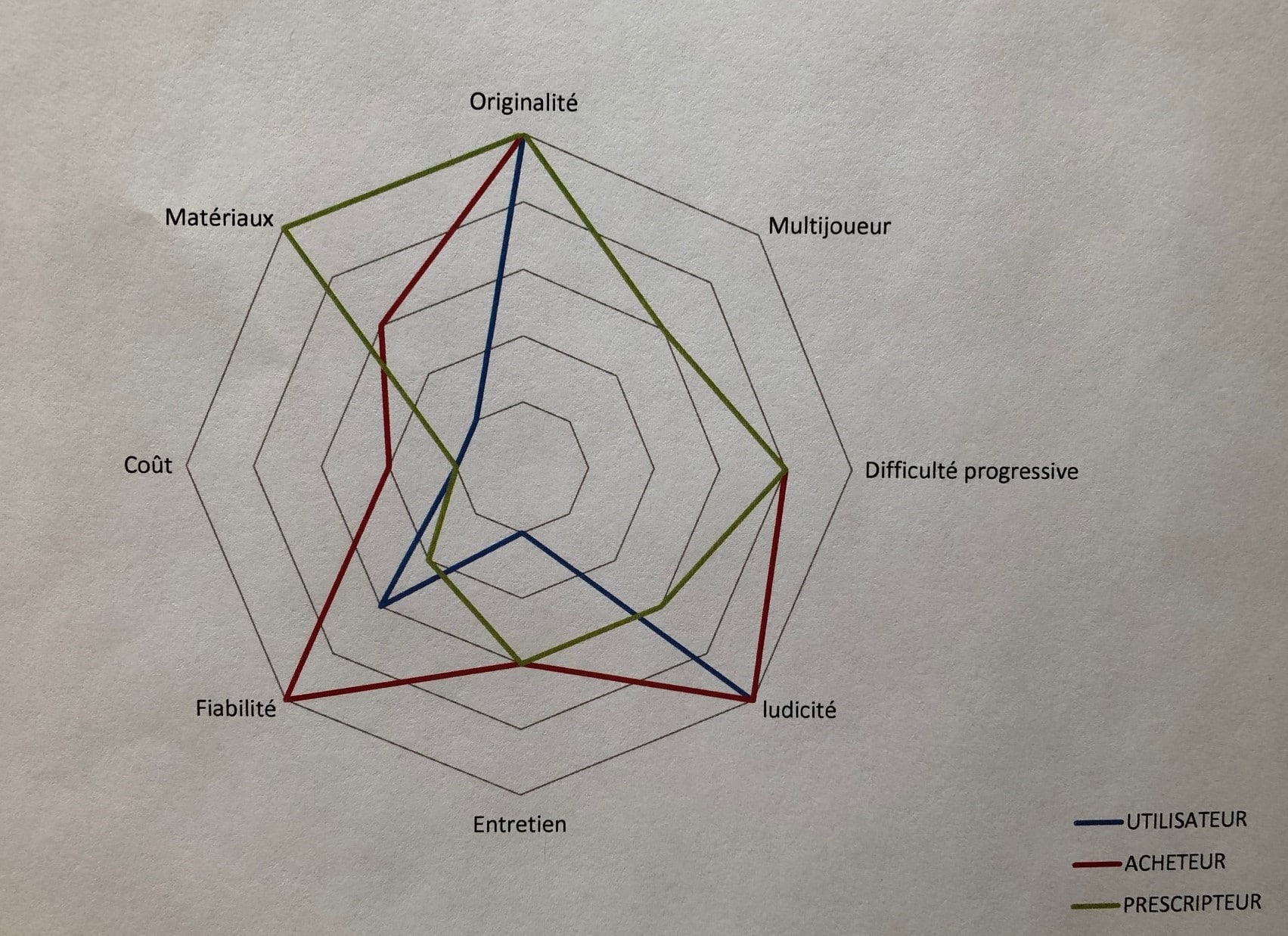

Nadine me montre un graphique RADAR résultant d’une collaboration entre les départements des ventes et de la recherche et développement. Ensemble, ils ont défini leurs trois types de clients : les sponsors qui paient et décident ; les bureaux de développement ou les architectes qui spécifient, supervisent et entretiennent l’installation ; et les utilisateurs au quotidien. Ils ont ensuite discuté des attentes clés pour chacun de ces types de clients, afin d’essayer de créer des solutions qui leurs correspondent. Ils gardent cette feuille de type radar à proximité en tout temps.

En nous ramenant à la Vente, pour compléter notre visite, Nadine confirme que la collaboration efficace est le premier résultat atteint par son département grâce au Lean management. Pour répondre à une offre, trois différents acteurs commerciaux doivent intervenir : un responsable de secteur, qui sera le point de contact avec le client potentiel, un assistant commercial pour préparer et gérer la documentation de l’offre, et un technicien pour spécifier la solution sur les formes, couleurs, matériaux et fonctionnalités existants dans le catalogue de Proludic.

Alors que ces trois professionnels agissaient auparavant au sein de leurs propres silos, ils travaillent désormais en équipe sur chaque projet, collaborant quotidiennement à l’Obeya du service des Ventes pour faire évoluer les problèmes afin de comprendre les besoins des clients ou collecter des données clés. Une règle a également été appliquée : ne pas essayer de deviner ce que le client souhaite, collecter autant de données et de faits que l’on peut pour proposer la bonne solution. « Il n’y a rien de pire qu’un client qui raconte que votre projet est génial, mais complètement à côté de la plaque », dit Nadine en soupirant.

Une sélection plus rigoureuse des offres, le management visuel des échéances et le traitement immédiat des problèmes ont considérablement aidé Proludic à renforcer ses capacités à répondre aux offres dans les délais (de 60 % à 95 %) et à convertir les appels d’offres en commandes sur les gros projets, qui est passé de 3 % il y a trois ans à 39 % au cours des six premiers mois de 2018 (les plus petits projets ont un taux de conversion de 80 %).

Le résultat de chaque offre est désormais soumis à un examen minutieux. L’équipe de Vente s’assoit souvent avec le client pour comprendre pourquoi elle obtenu le marché (par exemple, un planning convaincant et détaillé démontrant la capacité de Proludic à installer les aires de jeu dans toutes les écoles sélectionnées pendant les vacances d’été) ou pas (une solution jugée sur-dimensionnée pour le site sur lequel elle était prévue). Cette quantité d’informations permettra aux Ventes de transmettre à la R & D les détails sur le type de solutions que les clients trouvent intéressantes. La réflexion collaborative sur ce qui fonctionne et ce qui ne fonctionne pas a également conduit l’entreprise à sélectionner un nouveau logiciel permettant d’insérer numériquement l’aire de jeu proposée dans un site donné (pour voir à quoi il ressemble) ou de concevoir une charte graphique commune à tous ceux qui pourraient avoir à répondre à une offre, tout en laissant un espace pour la personnalisation.

La collaboration entre Ventes et R & D est également encouragée sur le plan technique : par exemple, pour éviter les incohérences sur les dimensions d’un produit entre la documentation interne et le manuel officiel du produit, des revues hebdomadaires sont organisées par Ventes et R & D.

Quand je demande à Thierry, Marielle et Nadine si toutes ces améliorations se font sans effort, ils répondent à l’unisson : « Bien sûr que non ! » Les résultats obtenus par l’entreprise sont bons et beaucoup seraient tentés de rester dans leur zone de confort. Mais pas Proludic, qui continue à se poser un certain nombre de questions critiques : comment s’appuyer sur les standards existants ou des améliorations pour avancer dans une démarche Lean ? Comment encourager son équipe à changer ce qui fonctionne lorsque les résultats sont là, malgré un incendie majeur ? Thierry a peut-être une réponse potentielle à ces questions : « Le Lean a complètement changé ma vision du rôle de manager. Je vois maintenant que mon travail n’est pas de décider moi-même des choses, mais de développer la capacité de mon équipe à voir et à résoudre des problèmes ».

Faire cela dans toute l’organisation signifie apprendre à mieux comprendre les attentes des clients, à faire face et à définir les problèmes réels que doit résoudre Proludic pour préparer l’avenir et collaborer quotidiennement à cet effet.

Article de Catherine Chabiron paru le 5 septembre 2018 sur Planet-Lean.com et traduit en VF Alain Coupeté

Téléchargez cet article en PDF