La qualité est la première source de part de marché – et de rentabilité. Du point de vue de l’excellence opérationnelle, des démarches ISO ou du six sigma, l’amélioration de performance est souvent vue comme une méthode pour éviter les erreurs au travail. En termes savants, l’approche de fond consiste à « réduire la variation dans le processus » afin de garantir la qualité du résultat.

Téléchargez la newsletter en version pdf.

Cette perspective reflète naturellement l’idée tayloriste que le processus est bien conçu, par des ingénieurs ou des informaticiens, et que l’opérateur est une paire de bras qui doit l’appliquer fidèlement : une pièce humaine, flexible, du système pour réaliser ce qu’on n’a pas su automatiser. Allez à n’importe quel guichet et vous aurez une conversation avec un employé guidé par son écran : il ou elle est la voix de la machine.

Sans aucun doute, éviter les erreurs est une clé essentielle de l’amélioration de performance. Après tout, il est certain que moins d’erreurs, moins de déchets, moins de gaspillages, conduisent à plus de résultat. Le principe fondamental du Lean de « construire la qualité dans le produit » s’énonce comme « ne pas accepter de défauts, ne pas faire de défauts, ne pas passer de défauts à l’opération suivante. »

Comment ne pas faire de défauts ?

La méthode classique consiste à ajouter couche après couche de référentiels, contrôles, audits, et ainsi de suite pour s’assurer que chaque personne suit bien le processus qui a été défini pour elle, dans les moindres détails. Certes, cette approche permet de maintenir un niveau moyen de qualité, mais elle ignore complètement trois facteurs.

Premièrement, il n’y a pas deux situations ou deux clients pareils. Les problèmes ne sont souvent pas causés par une défaillance de l’opérateur mais par une circonstance particulière qui demande de l’initiative pour que le client reparte content et qu’on ait résolu son problème plutôt que lui rappeler les procédures de l’entreprise. Dans le Lean, on choisit de donner la priorité au client sur les habitudes de l’entreprise.

Deuxièmement, les erreurs dues aux opérateurs, qu’il s’agisse d’accidents du travail ou d’incidents qualité proviennent souvent d’un manque d’attention à un moment critique – la personne ne voit pas ce qui se passe – manque d’attention créé par l’abrutissement d’un travail routinier et sans espace de réflexion. Si l’entreprise insiste uniquement sur l’élimination des erreurs, les employés se réfugient tout naturellement dans le suivi des processus à la lettre, deviennent indifférents aux facteurs d’environnement, et finissent par se retrouver dans des situations bien plus embêtantes.

Troisièmement, sans la recherche quotidienne d’améliorations du service, le processus lui-même va s’alourdir de modes de contrôles et devenir de plus en plus bureaucratique et inefficace sous le couvert d’éviter toutes les erreurs possibles – ce qui est comme creuser un puits dans le sable : sans fin et sans fond.

La recherche d’idées d’amélioration est tout aussi importante pour une performance durable que l’éradication des erreurs.

Valoriser les idées, en discuter avec les gens, les aider à essayer de nouvelles façons de travailler permet non seulement de les garder en éveil vis-à-vis de leur travail, mais aussi leur donner l’occasion de la découverte, du « aha ! » de l’intuition nouvelle, de la compréhension spontanée d’un aspect du travail jusque là mystérieux.

Le Lean est une méthode qui se distingue nettement des approches antérieures (et des interprétations tayloristes du Lean qu’on connaît malheureusement trop bien) car la personne n’est pas considérée comme un rouage humain du système, mais comme un artisan qui fait le meilleur travail possible avec des outils qui lui sont donnés pour lui faciliter la tâche : ce sont des personnes qui travaillent pour rendre service à leur clients, eux aussi considérés comme des personnes.

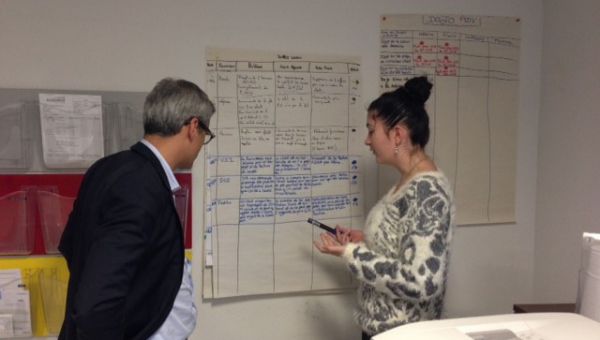

Animer l’esprit qualité nécessite donc de mettre la recherche d’idées nouvelles sur le devant de la scène, même lorsque ceci met en cause les habitudes acquises ou les procédures en place. Il ne s’agit pas de les ignorer – habitudes et procédures ne sont pas en elles-mêmes mauvaises, et certaines sont au cœur du métier. Il s’agit pour le manager de les discuter avec la personne, d’observer plus dans le détail, de s’intéresser à ce que l’employé à en tête, à ce qu’il ou elle essaye de faire et comment. L’intérêt au travail et la qualité du rendu naissent de cette discussion permanente et de la réflexion sous-jacente.

Avoir une nouvelle intuition et la voir reconnue au travail par un changement accepté par les collègues et le management est une source de satisfaction intense.

C’est également la meilleure façon de garder les gens en éveil et d’éviter les erreurs d’inattention ou de mauvaise connaissance des procédés. Susciter de nouvelles idées, les écouter, aider les gens à les tester par eux-mêmes, les soutenir dans l’approche de leurs collègues pour convaincre ceux-ci et, enfin, reconnaître leurs initiatives, sont les savoir-faire managériaux les plus centraux du Lean, et la clé d’une qualité durable dans le service au client.

Engagement et implication, sources de plus de plaisir au travail, ne sont possibles qu’avec un regard managérial en quête constante d’idées d’amélioration et de suggestions, plutôt que l’obsession traditionnelle sur les « variations » et leur correction systématique.

Michael Ballé