Notes prises lors du Gemba – Remettre en question nos idées fausses et se lancer dans un voyage lean peut prendre du temps. Cependant, une fois qu’on y est, difficile d’arrêter les améliorations, comme l’a découvert cette entreprise française.

Je mets mon masque en arrivant à Billy-Berclau, dans le nord de la France, et j’entre dans les installations de Sefar Fyltis, un spécialiste des tissus techniques. Le confinement est derrière nous, mais l’incertitude prévaut sur la pandémie et le ralentissement économique actuel. Nous vivons une époque dans laquelle l’énergie, la confiance et la vitesse à laquelle nous apprenons vont faire la différence. Je rencontre Philippe Counet, directeur général de Sefar Fyltis, qui a des convictions fortes sur le sujet.

Lorsque Philippe a rejoint Sefar en 2000, avant de prendre la direction de l’entreprise en 2010, le groupe suisse, vieux de 200 ans, était solide et rentable. Mais, avec le temps, la vieille dame était devenue un peu trop lente et lourde en regard des exigences actuelles du marché. Les managers étaient clairement au top, de bons professionnels, mais dont l’énergie était surtout consacrée au traitement des urgences, et assurant de petits miracles quotidiens pour sauver la journée.

Philippe se rappelle avec un petit sourire comment il a découvert que la pensée lean pouvait aider. Il est membre d’un club de managers en France et a un jour été invité à un serious game sur le thème du lean, où un Sensei démontrait pas à pas les idées fausses que les participants avaient sur la production, le flux et le management. Lorsque vous êtes un cadre supérieur, à la tête d’une entreprise, cela fait mal de voir vos présupposés se révéler faux. Mais Philippe a eu le pressentiment que c’était exactement ce qu’il fallait à Sefar et s’est rapidement assuré l’aide d’un sensei.

Nous sommes maintenant dans une salle où je rencontre Marie Louise Proy, responsable de la production coupe/couture à Billy-Berclau, et Sylvain Vieuille, qui supervise les ventes du groupe pour la France. Billy-Berclau conçoit et fabrique des filtres en tissu de précision, requis dans un large éventail d’industries, allant de l’alimentaire à l’industrie pharmaceutique en passant par les mines, le raffinage ou l’environnement. Chaque produit est fait sur mesure, et bien que l’entreprise ait des clients récurrents, ses 30 000 variantes constituent un défi lorsque l’on veut appliquer les enseignements de l’automobile.

Quand je demande à Marie-Louise et Sylvain s’ils ont bien accueilli la nouvelle approche lean introduite par le sensei, ils froncent les sourcils.

Cela prend du temps

« C’était très dur au début », dit Marie Louise. « Je me souviens avoir été très en colère contre notre sensei. Il était évident pour moi que je faisais un excellent travail d’écoute des employés et de collecte de leurs idées, et je ne pouvais pas imaginer comment je trouverais le temps de faire ce qu’il me demandait. »

Travailler avec un sensei lean – littéralement une personne qui a déjà fait l’expérience du lean – n’est pas une expérience très agréable au début. Pourtant, c’est sans aucun doute l’approche la plus efficace pour une croissance à long terme.

Un sensei vous aidera à développer une vision différente des choses, révélera vos idées fausses grâce à la pratique, vous poussera à réfléchir davantage aux causes et aux différentes options pour résoudre les problèmes. Il vous apprendra à développer un intérêt profond pour le moindre détail, et dans le même temps, une perspective générale qui englobe les clients, les challenges externes, la concurrence et les partenaires. Lorsque vous comprenez profondément ce que vous faites et pourquoi vous le faites, vous apprenez comment améliorer votre travail.

Sylvain sourit et se souvient de leur première réaction intérieure d’indignation : « En fait, il sous-entend que je ne fais pas bien mon travail ! »

Les senseis commencent généralement par mettre en évidence les secteurs qui ne fonctionnent pas comme ils le devraient, remettant ainsi en question notre propre expertise. Et cela peut faire mal.

Ils nous donnent des exercices, mais notre manière de vivre toujours dans l’urgence fait qu’il nous est difficile de trouver le temps de les faire.

Ils se concentrent uniquement sur le problème qu’ils ont identifié, en ignorant délibérément tous les autres problèmes que nous devons traiter. Cela nous rend fous.

Et lorsque nous réussissons enfin à trouver du temps, à changer quelque chose, à en tirer des enseignements et à en montrer fièrement les résultats, le sensei nous pousse déjà vers la prochaine étape.

« C’était difficile au début, mais nous n’aurions jamais réussi ce que nous avons fait sans un sensei », confirme Marie Louise.

Philippe soupire en nous racontant l’histoire d’un collègue dirigeant qui mène actuellement une transformation lean accélérée en commençant par un audit. Les consultants lean ont promis des résultats d’ici la fin de l’année grâce aux 5S et au management visuel. « Ils n’auront pas le temps de changer leur compréhension du fonctionnement réel de leur activité, ils ne développeront aucun savoir-faire interne. C’est de l’argent jeté par les fenêtres. »

Les flux tirés sont une révélation

Pour établir la confiance avec les équipes, ils ont procédé par petits pas. Ils ont conçu un drapeau rouge qui pouvait être hissé sur les machines à coudre en panne afin de faciliter l’identification des problèmes par la maintenance. Jusqu’alors, ils traitaient les problèmes de sécurité et de santé par lots, ce qui rendait la tâche très pénible. Après l’introduction de la méthode lean, ils sont passés à une visite quotidienne de l’usine axée sur les risques pour la sécurité et ont lissé l’effort – leur première rencontre avec les petits lots.

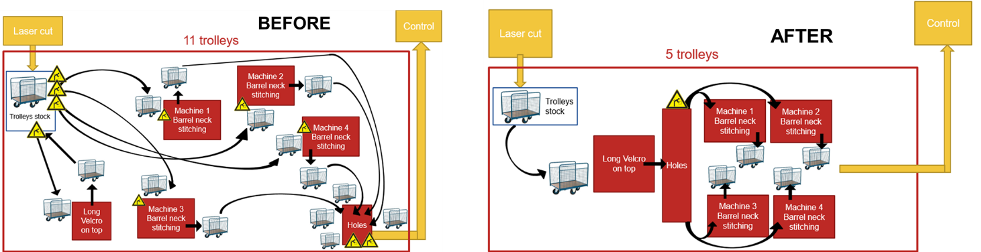

Mais le véritable déclencheur a été de se mettre en flux tiré. Sylvain et Marie Louise m’emmènent dans l’atelier : au lieu de noyer la production avec toutes les commandes confirmées, quelle que soit leur échéance, ils me montrent comment ils limitent désormais la charge de travail annoncée aux un ou deux jours à venir. Les opérateurs reçoivent désormais une séquence précise de tâches de fabrication et ne choisissent plus la machine ou le produit qu’ils préfèrent. Les composants (essentiellement des rouleaux de tissu) ne sont plus pré-affectés dans un bureau, plusieurs jours en avance, à une opération de coupe donnée, mais ne sont tirés vers la production que lorsqu’ils sont nécessaires.

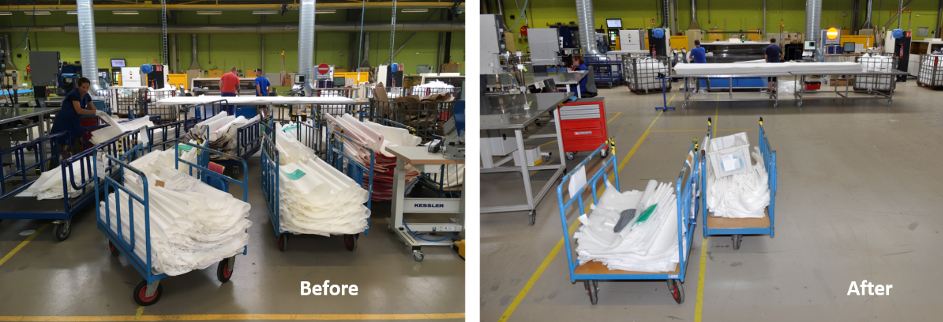

L’évolution du niveau des stocks et de la stagnation (produits en attente) de l’usine est très nette : il y a quelques années encore, l’espace vide devant moi était rempli de chariots transportant des rouleaux de tissu, selon Marie Louise. L’impact de ces changements est très mesurable : le délai de livraison des filtres à pression, un des produits phares de Sefar Fyltis, est passé de 24 à 6 jours, soit une réduction de 75 %.

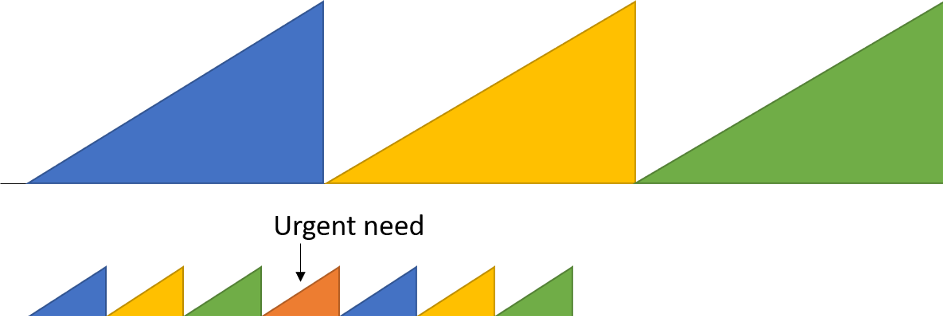

Les flux tirés ont créé de la clarté : les problèmes pouvaient désormais être vus et traités au fur et à mesure de leur apparition. L’une des premières choses qu’ils ont révélées est qu’il y avait beaucoup de mura à l’expédition : l’ERP planifiait toutes les expéditions le vendredi, ce qui entraînait des muri ces jours-là et un risque important de muda. Les flux tirés ont également mis en évidence la nécessité de repenser la taille des lots pour gagner en lead time. « L’idée fausse qui prévalait auparavant était que, plus le lot est grand, plus le coût unitaire est faible. Mais nous pouvions désormais constater que les grands lots créent une stagnation et génèrent des délais de livraison plus longs pour les clients », confirme Marie Louise.

Ils y ont travaillé et ont décidé de réduire le nombre de pièces dans chaque lot. « L’expérimentation nous a vite montré que nous avions encore tort », se souvient Marie Louise avec un sourire. « Le travail est très différent d’une pièce à l’autre. Nous devions penser en termes de temps de production et réduire le nombre d’heures plutôt que le nombre de pièces. »

Le passage aux petits lots a également été une excellente manière de mieux répondre aux urgences lorsqu’un client avait besoin rapidement d’une pièce de rechange.

Avec les flux tirés, il est devenu nécessaire d’examiner ce qui empêchait la livraison à temps et d’approfondir les questions de qualité. Marie Louise me montre le système de bacs rouges que l’équipe a mis en place : il y a maintenant une discussion quotidienne avec les opérateurs autour des bacs rouges et de petits kaizens sur les réglages des machines, les gestes professionnels et la surproduction délibérée « juste au cas où ». Tout cela a donné des résultats incroyables. Les rebuts ont été réduits de 56 %. Ils ont également discuté et défini ce qui était un défaut acceptable et ce qui ne l’était pas, ce qui pouvait être retouché ou non, en affichant les informations sur des panneaux faciles à vérifier.

Sylvain intervient : « Nous pensions être très orientés vers le client, mais dans certains cas, cela s’est avéré n’être qu’un vœu pieux. Par exemple, nous confirmions la commande au client sans savoir si nous pourrions le livrer à la date qu’il souhaitait. » Sylvain et son équipe ont travaillé dur sur les attentes des clients, comme par exemple les certificats alimentaires, en essayant de les anticiper, ou de comprendre les besoins tacites qui ne sont pas explicités dans les spécifications. Le fait de se concentrer davantage sur les clients les a amenés à se lancer dans des visites sur le gemba chez le client, avec les ingénieurs de conception, et il en est résulté une innovation qui rend l’installation des filtres plus facile.

La tentation d’abandonner l’exploration et de retomber dans l’exécution

Le confinement a pris tout le monde par surprise et Sefar a décidé de ne garder sur site que des volontaires pendant les deux premières semaines. Mais le carnet de commandes était plein, avec des clients tentés de surstocker juste au cas où. Il a fallu beaucoup de persuasion et de discussions pour que tout le monde reprenne le travail. Les gens étaient anxieux et avaient peur. Dans un tel contexte, les responsables étaient débordés et tout le monde s’est rabattu sur la pure exécution au quotidien.

« Si notre sensei n’avait pas été là en vidéoconférence, je ne suis pas sûre que nous aurions eu l’énergie nécessaire pour commencer à explorer de nouvelles pistes d’amélioration », déclare Marie Louise.

Mais ils l’ont fait. Marie Louise me montre comment elle a fait passer les opérations de couture sur les filtres de presse à un flux continu à la mi-juin, un mois seulement après la fin du confinement. Cela a été fait avec les opérateurs, qui ont joué avec des images découpées des machines et les ont déplacées sur un plan de la zone, pour essayer de développer un flux qui avait du sens.

Le lead time est ainsi passé de trois jours complets à seulement huit heures. La stagnation dans les stocks intermédiaires n’existe plus, mais il y a eu également des gains sur la quantité de mouvements aux postes de travail. La prochaine étape sera la zone d’expédition : les gains sur les délais internes ne sont pas encore visibles pour les clients, car l’expédition se fait encore en grande partie par lots. Il est évident que les équipes de Billy-Berclau n’ont plus peur de dévoiler les problèmes et de les traiter un par un. Philippe conclut : « Il nous a fallu du temps pour nous y mettre, car il faut du temps pour admettre nos idées fausses. Mais une fois que nous avons commencé à regarder les choses à travers nos lunettes lean, nous avons vu apparaître partout des opportunités d’amélioration et la situation s’est mise à évoluer rapidement. »

Écrit par Catherine Chabiron, auteur Lean et membre de l’Institut Lean France, paru en anglais dans Planet Lean.

Téléchargez cet article en PDF