En adoptant une perspective de takt time produit, nous pouvons mieux aligner les décisions d’ingénierie avec les besoins du marché, avec pour effet une amélioration des conceptions, productions, et choix de matières. Par : Michael Ballé, Eivind Reke, et Yu-Hsiu Josh Hung

Le développement lean de produit et de processus (LPPD – Lean Product and Process Development) est sans aucun doute l’aspect le plus impactant de la réflexion Lean. Après tout, la valeur pour le client est créée lors du développement du produit : pourquoi le client devrait-il choisir votre produit plutôt que celui de vos concurrents, ou chercher d’autres moyens d’atteindre le résultat qu’il souhaite ? Comment pouvez-vous offrir une conception supérieure, une meilleure personnalisation et en même temps une livraison, un service et une maintenance rapides ? Tout cela à un prix abordable ? Ces résultats sont le fruit de milliers de décisions d’ingénierie, tant au niveau des caractéristiques du produit que des choix de fabrication et de matières.

- Les choix de fonctionnalités qui apportent davantage de valeur au client, qui dépendent de la perspicacité de l’ingénieur pour distinguer ce que les clients disent vouloir sous l’influence du marché et ce qu’ils achètent vraiment. Ce sont des décisions très difficiles qui nécessitent un questionnement constant, de retourner encore et encore sur le gemba du client, et de développer une compréhension profonde de ce qui différencie les marques entre elles.

- Des choix de fabrication qui définissent la qualité, le coût et la disponibilité des produits, et qui nécessitent également beaucoup d’introspection : devons-nous choisir les méthodes actuelles que nous connaissons afin de maintenir des coûts bas et partager les moyens avec d’autres produits dans la gamme ? Ou devrions-nous investir dans de nouvelles méthodes de fabrication avec moins d’historique et qui nécessitent plus d’investissement, mais qui pourraient s’avérer être l’avenir de la base de production de l’entreprise ?

- Des choix de matières qui déterminent le réseau de valeur, les méthodes de production et l’empreinte du produit. Devons-nous choisir des matériaux sûrs dont nous savons qu’ils apporteront les attributs que nous désirons, au prix d’une faible recyclabilité, un réseau de valeur complexe et une empreinte environnementale élevée ? Ou devrions-nous investir dans de nouveaux matériaux avec un coût d’investissement plus élevé dans les réseaux de valeur et dans les méthodes de production et aussi un plus grand degré d’incertitude, ce qui nous permettra d’obtenir une meilleure recyclabilité et une réutilisation plus aisée, et d’offrir une performance environnementale améliorée ?

Le développement de produit se compose d’un flux d’informations de conception et de décisions d’ingénierie, de production et de matière. Il est extrêmement difficile de prendre ces décisions sur la base des seules informations de conception disponibles car un produit ne se réduit pas à la somme de ses fonctionnalités, tout comme la somme des retours sur les investissements décidés en production sur un projet ne garantit pas l’optimisation du capital pour l’entreprise. Par exemple, il arrive que les choix contre-intuitifs d’abandonner de grandes usines au bénéfice de nouvelles installations plus petites, comme nos amis lean en Ukraine sont contraints de le faire du fait de l’invasion russe, améliore le retour sur votre capital. Il en va de même pour la performance des matériaux : passer du plastique aux matériaux à base de papier n’améliore pas nécessairement l’empreinte environnementale du produit.

Malheureusement, les PDG voient le lean comme un « truc de production », une méthode parmi d’autres pour améliorer l’efficacité opérationnelle plutôt qu’une stratégie d’entreprise dans son ensemble (et parce que les consultants ont tendance à s’en tenir à ce qu’ils connaissent et à vendre des projets pour la production), la plupart des entreprises loupent les concepts les plus fondamentaux du développement produit et process lean (LPPD) : la production est le banc de test des décisions de conception. L’impact de chacun des choix de conception apparaîtra d’abord en production et auprès des fournisseurs (pouvons-nous produire cela en sécurité, à un niveau de qualité et de coût satisfaisant ?) et ensuite sur le marché (est-ce que les clients vont adopter le produit ?).

Qui plus est, comme la majorité du lean en production prend ses origines hors des murs de Toyota (au sein-même de Toyota, l’accent a toujours été mis sur la conception et la fabrication de voitures toujours meilleures, et ce dès le début, en démontant et en copiant les véhicules de Ford et GM), le LPPD a tendance à être interprété comme la transposition des techniques de lean en production pour retirer les gaspillages des processus d’ingénierie – ce qui n’est clairement pas très malin. Il ne suffit pas d’accélérer les temps de traversée d’un projet pour obtenir un produit intrinsèquement meilleur ; au contraire, cela risque de contraindre les ingénieurs à prendre des décisions prématurées qui affectent la performance des produits sur le marché. Si les ingénieurs apprennent à prendre de meilleures décisions, les lead times de développement diminueront la réduction des retouches et reprises. Mais vous ne pouvez pas faire aller une voiture plus vite en bougeant l’aiguille du compteur de vitesse sur le tableau de bord. Le but de toute activité LPPD devrait être de créer les conditions pour de meilleurs choix d’ingénierie, afin de rendre les produits plus attractifs auprès des clients.

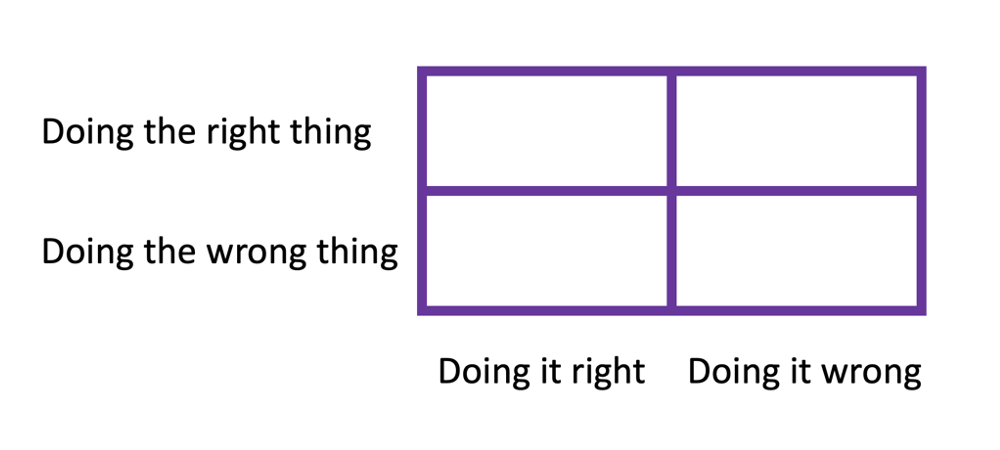

En ingénierie, les deux questions délicates sont : sommes-nous en train de faire les choses bien ? (En suivant les règles de conception, en effectuant les bonnes simulations, en vérifiant les conséquences de nos décisions, etc.) Et, sommes-nous en train de faire les bonnes choses ? Voilà des questions bien difficiles.

Sans une boule de cristal, comment pouvons-nous savoir si nous sommes en train de faire les bonnes choses et de les faire bien ? Il est critique en développement de produits de créer une vision pour les produits futurs car cela remet fondamentalement en cause les produits existants. De ce fait, il est difficile de choisir les bons sujets de conception : devrions-nous tout miser sur les batteries à état solide ou bien travailler avec les batteries existantes ? Devrions-nous nous concentrer uniquement sur les véhicules à batterie électrique (BEV) ou continuer à développer une gamme complète d’hybrides ? Est-ce que nos clients achètent réellement des véhicules électriques à leur vrai prix, ou leurs choix sont-ils biaisés par les subventions et communications du gouvernement ? Comment le savoir ?

Il n’y a pas de certitude, mais nous pouvons améliorer la fiabilité de nos hypothèses en réduisant le périmètre de nos paris. Nous pouvons amorcer le raisonnement LPPD en envisageant l’ensemble de notre gamme de produits, en faisant l’hypothèse que chaque offre produit entre dans une niche du marché, et puis nous demander : quel est son takt time ?

Plutôt que de choisir d’attendre que les ventes s’effondrent pour refondre un produit, nous pouvons mettre en œuvre une discipline de revue de chaque produit tous les six mois, deux ans, quatre ans, pour décider ce que nous devrions changer ou conserver. Sur quels investissements à long terme (technologie, matières, etc.) l’entreprise s’engage-t-elle et quand serons-nous prêts à faire la bascule ?

En réfléchissant de cette manière, un ingénieur en chef lean commence par des objectifs clairs de ventes et de rentabilité pour un renouvellement de produit et répond à des questions fondamentales sur ce que veulent désormais les clients et à quoi ils accordent de la valeur sans jamais réellement l’exprimer (des choses comme la qualité, la sécurité et la durabilité sont évidents pour eux). Réfléchir en termes de takt time produit change radicalement les perspectives d’ingénierie, car cela vous encourage à regarder tout le flux de valeur, pas un simple lancement produit. Cela aura une immense conséquence sur les coûts de production car nous aurons mieux choisi quels nouveaux processus doivent être créés et quels processus déjà existants peuvent être exploités.

Le takt time produit est également la clé d’une meilleure exploitation du marketing et de l’identité du modèle, car les spécialistes du marketing peuvent répondre avec plus d’assurance à la question suivante : « De quoi ce produit a-t-il besoin pour séduire les clients aujourd’hui ? » plutôt que « Quel serait le produit parfait pour cette niche demain ? ». Le takt time produit permet de calibrer toutes les questions de marketing et d’ingénierie et d’éviter les élucubrations mortelles sur les exigences impossibles et les idées préconçues à propos des caractéristiques que les clients n’achètent jamais une fois qu’on leur en a dit le prix.

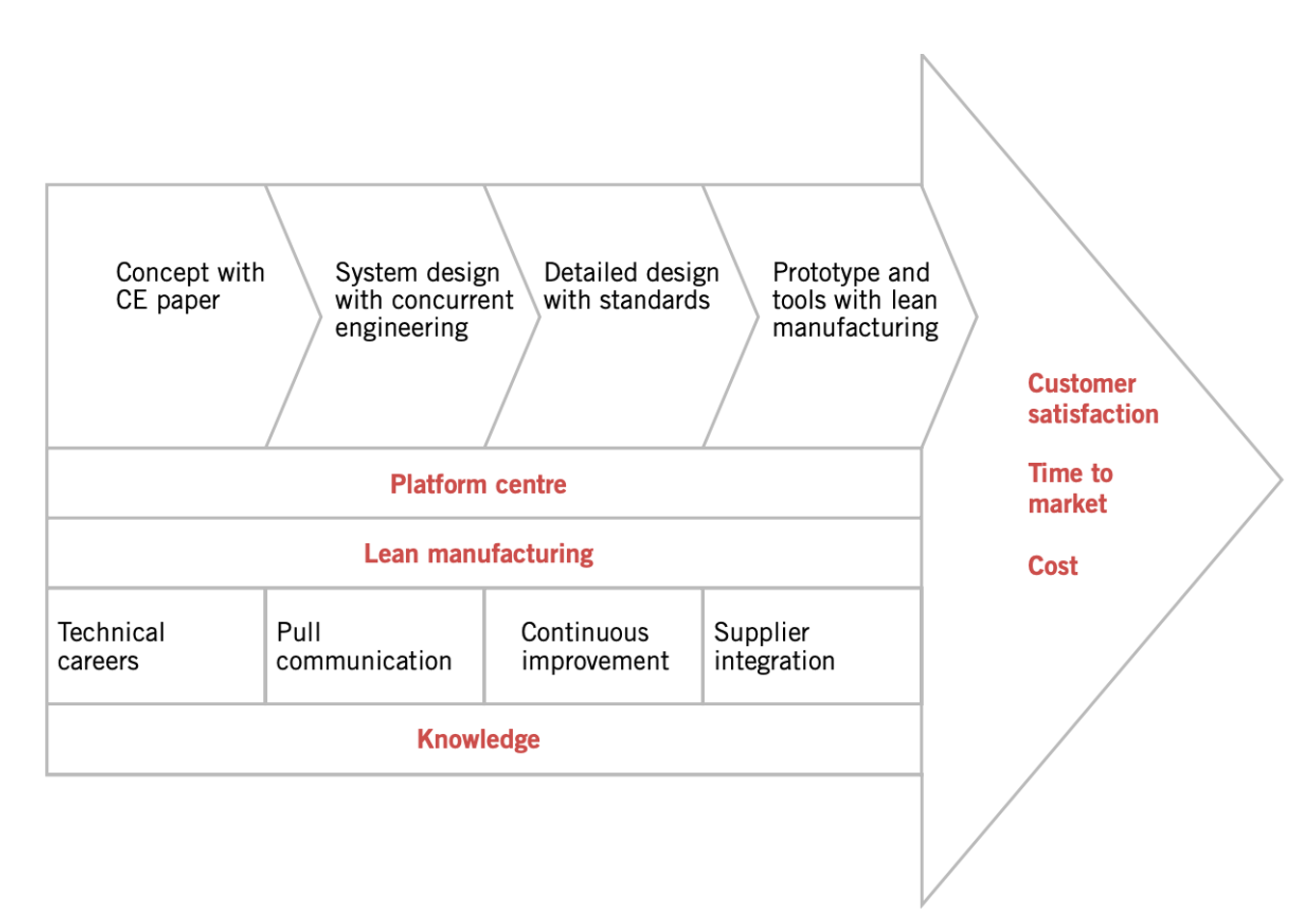

Clairement, le LPPD va bien au-delà du takt time produit. Il y a quelques années, nous avions, avec Freddy Ballé, tenté de décrire tout le système de développement lean de produits et de processus :

Il faut également prendre garde à ne pas se fourvoyer en réduisant la démarche à un exercice de conformité à des checklists. En commençant par le takt time de la gamme et des produits, vous orientez les cerveaux de vos ingénieurs dans la bonne direction et commencez à réfléchir différemment à la façon dont vous distribuez et développez vos ressources d’ingénierie (par exemple avez-vous les bonnes personnes pour développer la prochaine génération de produits ?).

Il y a bien évidemment différents types de takt times. Comme nous l’avons suggéré, s’intéresser aux évolutions régulières des produits est un bon point de départ, mais ce n’est en aucun cas un bon endroit où s’arrêter. A mesure que nous accumulons du savoir de ces activités d’ingénierie, nous devons l’exploiter pour anticiper. Sur quels marchés ou segments ne sommes-nous pas présents ? Qu’est-ce que la prochaine génération de clients appréciera différemment des clients d’aujourd’hui ? Comment pouvons-nous rester dans l’air du temps avec notre portefeuille de produits ? A quelles réglementations allons-nous être soumis dans le futur et comment allons-nous bâtir de nouvelles solutions pour y répondre ?

La réflexion sur le takt time peut également s’appliquer pour gérer ces défis à long terme. En réalité, c’est ce que Toyota fait pour les renouvellements de ses modèles. C’est aussi la façon dont Apple implémente systématiquement de nouvelles technologies plus performantes dans son portefeuille de produits. Par exemple, Toyota a historiquement introduit différents cycles en termes de takt produit, en lien avec la formation de nouveaux ingénieurs en chef (IC). Les évolutions annuelles sont menées par des aspirants IC de « niveau junior ». Les IC intermédiaires gèrent les changements modaux générationnels qui ont en général lieu tous les trois à quatre ans – des lancements de produits qui impliquent généralement des changements de technologie plus importants et de nouvelles fonctionnalités aux modèles existants. Enfin, les IC seniors sont chargés de développer des modèles complètement nouveaux, qui visent la plupart du temps à la fois de nouveaux marchés et de nouvelles technologies. On peut citer des exemples célèbres tels Hasegawa et la première Corolla, Uchiyamada et la première Prius, Suzuki et la première Lexus. Toyota a également pu démontrer sa capacité à développer de nouvelles niches de marché par le biais du lancement de produits : par exemple, le premier modèle sur le segment des crossover de luxe fut la Lexus RX-series, développée à l’origine par l’ingénieur en chef Tsuneo Uchimoto. Ces types de lancements ont lieu environ tous les huit à dix ans et nécessitent bien plus d’investissement dans tous les aspects de la conception et du développement produit. Apple, d’un autre côté, entretient un plus petit portefeuille de produits qui est mis à jour sans cesse sur des cycles d’un ou deux ans. Parfois, seuls de petits changements de conception sont implémentés, parce que les nouvelles technologies ne sont pas appliquées tant qu’elles ne sont pas complètement prêtes (voir l’étude de cas du mode portrait dans cet article HBR), tandis que d’autres fois, des améliorations importantes sont apportées à la conception ou à la technologie de base. Lorsque ces types de projets de développement à haut risque échouent (et Apple comme Toyota ont eu leur part d’échecs), l’une des principales raisons est sans doute le manque de connaissances accumulées au sein de l’organisation d’ingénierie, qu’il s’agisse de connaissances techniques ou de connaissances du marché et des préférences des clients. Les connaissances ne peuvent être développées que graduellement, en testant des hypothèses sur le gemba, dans le bazar du monde réel des clients et de la fabrication. Commencez donc par le takt time produit et demandez-vous quels sont les cycles naturels (à court, moyen et long terme) de vos marchés et de vos clients, et comment vous pouvez aligner l’organisation de l’ingénierie sur ces cycles. Comme nous l’avons vu dans cet article, la réponse sera le takt time.

Michael Ballé, Eivind Reke et Yu-Hsiu Josh Hung

Version originale parue dans Planet-Lean.com, traduite par Marc-Antoine Guichard, Nicolas Villemain et François Lopez.

Téléchargez le PDF