Cher Gemba Coach,

Dans une chronique précédente, vous nous dites qu’une VSM peut être trompeuse. J’ai employé des VSM pendant des années pour améliorer l’efficacité des processus – en quoi cela peut-il être mauvais ?

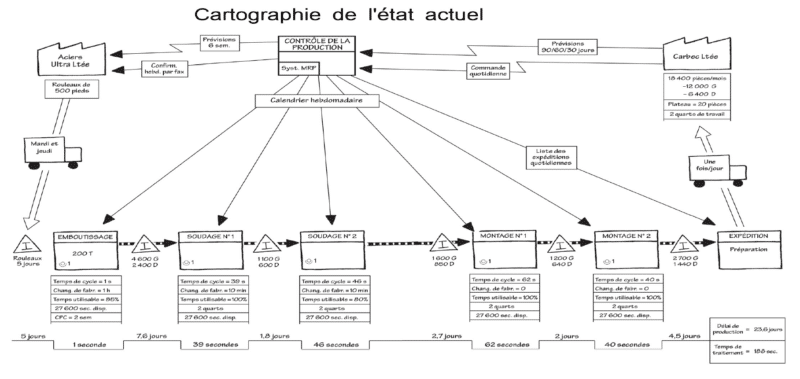

Je ne suis pas sûr que « mauvaise » soit le bon mot. Trompeuse, en effet. Pour entrer dans le sujet nous devons prendre du recul. Utilisons la cartographie comme notre Gemba et regardons une VSM (dans : Seeing the Whole et Bien Voir pour Mieux Gérer) :

Le but exprimé de cette analyse est d’évaluer le temps de traitement, 188 secondes, par rapport au temps de traversée, 23,6 jours. Le but implicite est d’améliorer l’efficacité du processus : le ratio du temps de traitement par rapport au temps de traversée.

Ce n’est pas un problème stratégique, mais un problème opérationnel : les décisions produit/processus ont été prises, désormais le défi est que cela marche en améliorant le flux. C’est une bonne idée – mais pas réellement une révolution.

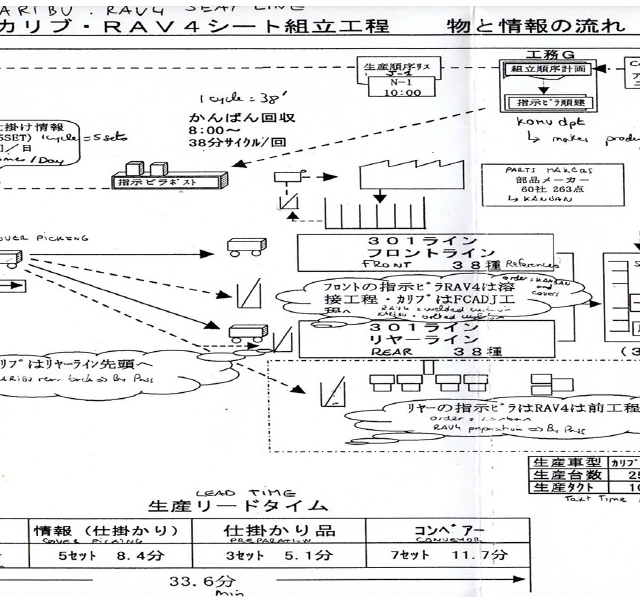

Maintenant, jetons un oeil à l’outil original de Toyota, la MIFA (Analyse du Flux d’Informations et de Matière – Material and Information Flow Analysis) :

C’est une analyse du temps de traversée qui s’intéresse à la logistique nécessaire pour faire passer 38 types de sièges à travers le même processus. En quoi cela est-il stratégique ?

Le Lean ne cherche pas uniquement à améliorer le flux – le but est d’améliorer la valeur, une meilleure qualité avec des coûts totaux plus faibles.

Augmenter la valeur commence par la réduction des coûts, les vrais coûts que chaque produit doit supporter :

- Le coût de l’établissement dans lequel il est fabriqué, avec tous ses processus à entretenir et les personnes à payer ;

- Le coût du travail direct pour fabriquer le produit, avec toutes les corrections et contrôles qui sont nécessaires pour faire un bon produit ;

- Le coût des matériaux qui composent les sièges, avec tous les rebuts et défauts dont on doit se débarrasser.

La façon stratégique de réduire les coûts généraux en utilisant mieux l’installation de production est d’être capable de fabriquer une plus grande variété de produits avec les mêmes équipements.

Ainsi, les variations du marché (vendre plus de A que de B aujourd’hui, mais plus de B que de A demain) peuvent être absorbées et le coût imputé à chaque produit minimisé.

Posez la Question Stratégique

Évidemment, c’est très difficile à faire. La façon la plus simple d’opérer est de décomposer le processus de fabrication en opérations distinctes et de dédier un processus à une seule étape et à un seul produit, et puis de mettre en place la logistique nécessaire pour déplacer les pièces semi-finies d’une zone à une autre – c’est pourquoi les VSM sont toujours aussi impressionnantes : les processus sont décomposés en des myriades d’étapes séparées par des stocks.

Téléchargez le PDF pour lire la suite.

Traduit de l’américain par Nicolas Villemain, Marc-Antoine Guichard et François Lopez

Source : https://www.lean.org/balle/DisplayObject.cfm?o=5063

Sébastien MARIE

Bonjour Monsieur Ballé,

Votre article est tout à fait intéressant et convaincant. Je me trouve personnellement dans cette impasse où la VSM ne répond pas entièrement à mes problématiques de recherche de flexibilité au sein de mon atelier.

La VSM est un outils que la communauté Lean a mis en valeur, où par ailleurs de nombreux ouvrages ont été publié (et traduits en français pour certain) pour la mise en place de cet outil (vous citez en exemple dans votre article les workbooks « Learning to See » et « Seeing the Whole Value Stream).

En revanche, il me semble que la cartographie MIFA est assez peu développé dans la littérature du Lean (mais je me trompe peut être). Si c’est le cas ne pensez-vous pas qu’il serait intéressant d’écrire un guide de cartographie MIFA, afin d’orienter notre communauté vers cette pratique en complément de la VSM ?

Je vous félicite en tout les cas pour vos travaux de recherches sur ce fabuleux thème qui est le Lean !