J’ai récemment parcouru le contenu de mes Notes from the Gemba et j’ai réalisé qu’au fil des ans, j’ai observé et fait des rapports sur de nombreuses applications clés du lean thinking, mais jamais sur la logistique. Nous savons à quel point la production lean est essentielle – elle permet d’obtenir des résultats majeurs en termes de coûts, de qualité et de livraison – et le rôle clé que joue le lean en ingénierie pour garantir que les produits et services sont développés selon les souhaits des clients. Mais que peuvent apporter la production et l’ingénierie lean si les matériaux manquent, si les composants sont défectueux, si les produits finis sont livrés en retard ou si un fournisseur clé fait faillite ?

Bien sûr, de nombreuses autres fonctions au sein d’une entreprise sont essentielles, mais après plus de 40 ans de visites sur le gemba, mon expérience personnelle m’a appris que la gestion de la chaîne d’approvisionnement est souvent à l’origine de l’essor ou du déclin des entreprises commerciales, ce qui nous a été rappelé ces derniers mois avec la pandémie de Covid-19.

C’est pourquoi je suis si impatiente de commencer ma visite à Thales Land & Air System Elancourt. En 2019, Cyril Garambois, un ancien coach Lean d’une autre branche de Thales, a décidé de passer à un poste de manager sur le gemba. Il a pris son rôle actuel de Manager des opérations et de la logistique, qui couvre le S&OP, la réception, l’expédition et la gestion des nomenclatures pour l’approvisionnement, dans une usine d’assemblage de 500 personnes. Comme le lean n’en était qu’à ses balbutiements dans l’usine quand il a commencé, je suis un témoin privilégié des premiers stades de développement d’une chaîne d’approvisionnement lean. « J’ai vu ce changement de poste comme une opportunité de me mettre au défi de passer de la théorie à la pratique », me dit Cyril dans un sourire.

Un mot rapide sur les produits, pour le contexte. Thales LAS assemble et livre des missiles optroniques et électroniques principalement pour les Forces Armées, et les détails sont plutôt top-secrets. Charles est dans l’équipe de Cyril et gère les détails du déploiement lean tout en étant responsable de l’équipe d’expédition. Il m’emmène faire un tour dans le showroom. Je peux y voir des caméras pour blindés, jeeps, navires, avions, infanterie, donnant la vue de jour comme de nuit, dans la fumée ou le brouillard. Charles me montre aussi des systèmes de détection sophistiqués ou des systèmes à visée laser. Il explique qu’en termes de logistique, le transport ou l’export sont des tâches difficiles car bien des produits sont secret-défense. Les conteneurs eux-mêmes peuvent atteindre le prix d’une voiture familiale.

Comment commencer le lean dans la logistique

Cyril confirme qu’il était au clair dès le début sur certains points. “Ma mission, telle que je la vois, est d’améliorer la gestion de flux et, dès que possible, de les accélérer. Il poursuit : « Cela implique d’enlever les obstacles, diminuer l’ambiguïté, et réduire les lead-times et les stagnations. »

La question sur la manière de construire une logistique lean a surgi quelques jours auparavant seulement. Michael Ballé et moi-même étions modérateurs d’un webinar portant sur le lean en logistique, et nous avions évoqué les idées reçues classiques sur la logistique.

Premièrement, nous devons abandonner le rêve de la production de masse avec des grosses machines, des grands lots, des coûts unitaires faibles, et travailler sur notre flexibilité, tant en termes de volume et de variation de mix de produits (ce qui est indissociable des petits lots et du SMED). C’est ce qui nous aide à être au rendez-vous dans le cadre de fortes variations de la demande, ainsi qu’à satisfaire les besoins de nouveaux clients. Cela réduit aussi le coût et le délai de mise sur le marché de nos nouveaux produits, car le même appareil de production peut être utilisé pour les produits existants comme pour les nouveaux.

Deuxièmement, nous devons accélérer le flux et mettre la chaîne entière sous pression avec des prélèvements fréquents, au takt time, de manière à révéler là où le flux n’est pas, disons, fluide. Affréter un camion chaque heure plutôt qu’un camion chaque jour aura un effet drastique sur le lead-time de votre client, simplement parce que les pièces attendront bien moins longtemps. Si le prochain camion est prévu pour partir dans une heure et demie au lieu de la fin de la journée, les équipes seront obligées d’agir sur les problèmes et de mettre en place plus rapidement des contre-mesures. C’est l’un des rôles clefs de la logistique.

Troisièmement, tout imprévu doit nous apprendre quelque chose, qu’il s’agisse d’un composant défectueux ou d’un défaut de conception, ou même du réseau de fournisseurs, qui est en fait un immense réservoir de savoir-faire.

« En fait, le flux ne peut pas être accéléré sans apprentissage. Nous devions d’abord comprendre ce qui créait la stagnation. Développer les compétences à travers cet apprentissage nous a aidé à trouver de nouveaux moyens d’accélérer le flux, » raconte Cyril.

Apprendre à voir

Cyril et Charles ont entrepris de mettre en œuvre tout l’attirail des flux lean, afin que les ratés du processus puissent être repérés plus facilement tant par les opérateurs que par la direction.

L’expédition aux clients est un domaine dans lequel vous voulez surveiller si vous livrez effectivement ce que vous avez promis, tant dans le respect des délais que de la quantité et de la qualité. L’équipe de Thales LAS a créé une zone de préparation des camions dans laquelle chaque camion sortant se voit attribuer une zone au sol, où les marchandises à charger sont empilées bien avant l’heure de départ. Chaque zone a son propre panneau avec un papier indiquant l’heure de départ prévue du camion et les marchandises qu’il va transporter. En outre, un tableau permet de vérifier si la préparation a été terminée à temps, ainsi que les heures d’arrivée et de départ du camion par rapport aux objectifs. Des routines régulières devant le tableau permettent de prendre les mesures appropriées pour assurer le chargement de chaque camion en cas de problème.

Une boîte heijunka, des cartes kanban et un petit train sont utilisés pour prélever les produits finis en production. Les takt times varient de 2 heures à 2 jours – et même parfois des semaines pour certains produits plus complexes et de plus grande taille. Les cartes kanban correspondant aux produits qui n’ont pas pu être prélevés à l’heure convenue sont remplacées par des marqueurs rouges dans la tranche horaire où le prélèvement aurait dû avoir lieu, ce qui permet de mettre en évidence les problèmes. Une fois de plus, des discussions quotidiennes devant le tableau aident l’équipe à prendre des décisions rapides et permettent le ramassage du produit souhaité.

En raison de leur complexité et de leur coût, la plupart des composants reçus des fournisseurs sont soumis à un contrôle de qualité approfondi dès leur réception. La zone des marchandises reçues en attente de contrôle de qualité a été améliorée : la section « bac rouge » pour les articles qui n’ont pas été acceptés au contrôle de qualité a été déplacée au centre de la zone de réception, afin qu’elle ne puisse pas être oubliée par les contrôleurs. Les marchandises non conformes en attente portent une étiquette décrivant le problème : « Nous voulons que les produits nous parlent. Nous voulons qu’ils nous disent au premier coup d’œil depuis combien de temps ils sont là et pourquoi », explique Cyril.

Un petit train circule toutes les heures, dix fois par jour, pour livrer des composants et prélever des produits finis. Un tableau de suivi récemment mis en place a permis à Charles et Cyril de constater que les trains étaient loin d’être utilisés à pleine capacité. « Chaque tournée devrait durer 45 minutes, mais on peut voir sur le tableau que les trains reviennent parfois au bout de 20 minutes ! Nous n’avions aucune idée que c’était le cas », commente Cyril. De quoi alimenter la réflexion et offrir des opportunités d’amélioration.

En complément de ces dispositifs de pilotage visuel des ateliers, l’équipe de gestion logistique suit également un certain nombre d’indicateurs clés de performance (KPI). La réception, par exemple, surveille le stock de produits qui ont été rejetés au contrôle qualité et qui ne sont pas disponibles pour la production, le délai d’entrée entre la réception du camion et la sortie du produit après le contrôle ou le délai et la qualité des marchandises appelées par la production à partir des stocks entrants.

Apprendre à alerter

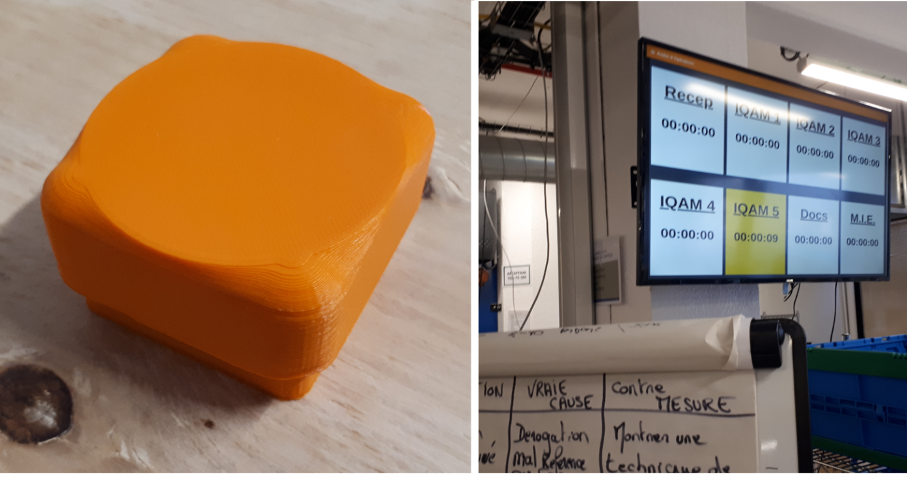

Les dispositifs de pilotage visuel aident l’équipe à repérer ce qui ne va pas et à quel endroit. L’étape suivante a consisté pour eux à commencer à faire du vrai jidoka et à organiser le « stop and fix » – selon la terminologie de Thales. Nous rendons visite à Marc, responsable de la réception, et je repère immédiatement un panneau d’andon au-dessus des bureaux des contrôleurs qualité. C’est une chose rare quand vous n’êtes pas sur une ligne d’assemblage et je demande à Marc comment cela fonctionne.

« Si l’un des inspecteurs a un doute, il peut appuyer sur ce bouton orange et le panneau andon s’allumera. Pierre Emmanuel, le chef d’équipe, viendra l’aider », explique Marc. Désireux de montrer comment fonctionne le dispositif d’alerte, il appuie sur le bouton d’un des pupitres et le tableau s’allume, indiquant la station qui a un problème. Nous avions oublié d’avertir le chef d’équipe, qui surgit immédiatement (de toute évidence, le système fonctionne) et vient enquêter. Il se joint alors à la conversation.

« L’andon nous aide à résoudre les problèmes sur place lorsqu’il y a un doute ou une difficulté. Auparavant, le problème aurait été mis de côté, le produit aurait atterri dans la zone du bac rouge, et il aurait peut-être fallu des jours avant que nous nous y mettions », confirme Pierre-Emmanuel. « Ce système m’aide également à comprendre qui doit être formé davantage sur certains aspects clés de notre travail ». Marc explique comment tout appel d’andon qui n’est pas résolu dans les huit minutes lui est transmis. Pourquoi huit ? Parce qu’une commande dans la zone de réception doit faire l’objet d’un contrôle de qualité toutes les huit minutes. C’est leur takt time.

Ils ont également des discussions régulières avec l’équipe pour tirer les leçons de chaque alerte et s’améliorer.

Vous pourriez lever un sourcil et considérer que c’est exagéré, car tous les bureaux sont situés au même endroit et les contrôleurs pourraient tout aussi bien lever la main pour obtenir de l’aide. Cependant, et cela vaut également pour une chaîne de montage, lorsqu’ils sont « dans le flux », les gens se signalent rarement pour obtenir de l’aide et leur réaction immédiate est de mettre le problème de côté ou bien de prendre une décision rapide et potentiellement mauvaise sur le travail à faire. Pour parvenir à une mise en œuvre robuste de l’andon, de nombreuses conditions doivent être remplies : vous avez besoin d’un chef d’équipe disponible et désireux de développer les compétences, vous devez avoir confiance et ne pas avoir peur d’être raillé pour votre ignorance, vous devez être sous la pression du takt time et être bien conscient que chaque minute compte.

Commencer à apprendre

La mise en œuvre du takt time (le pilier « juste à temps » du système de production Toyota) et du système andon (le pilier jidoka) à la réception favorise le processus d’apprentissage. En discutant plus avant avec le chef d’équipe, Pierre-Emmanuel, je commence à comprendre le défi que représente ce flux de composants militaires sophistiqués: pour apprendre ne serait-ce que les bases de l’inspection de la qualité (principalement le contrôle de la documentation), il faut jusqu’à deux semaines de formation sur le tas. Pour aller plus loin dans les spécificités du contrôle mécanique, il faut compter un mois supplémentaire.

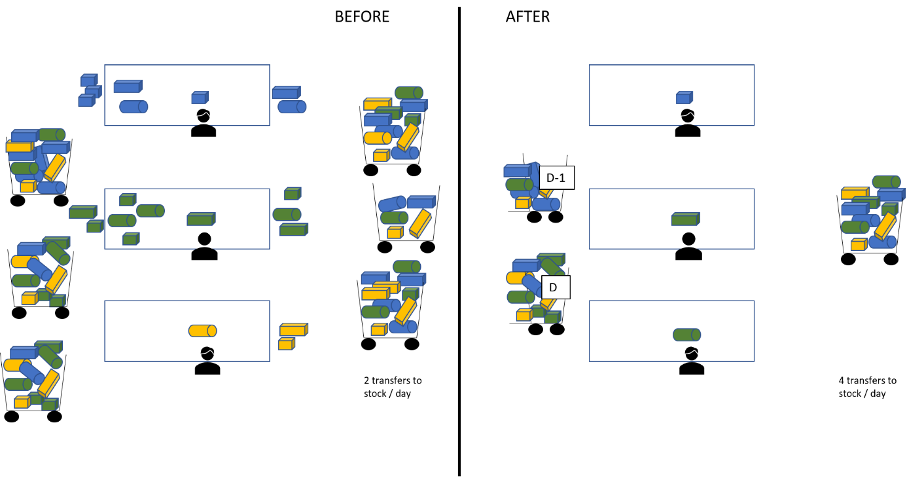

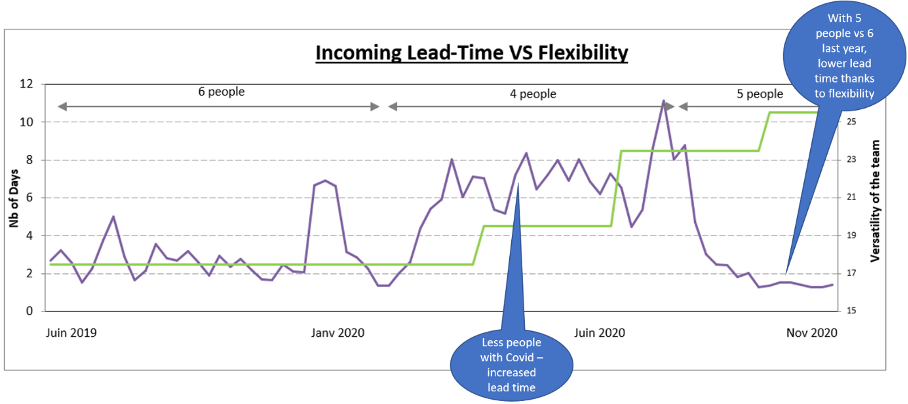

Le développement des capacités est la première étape vers l’amélioration de la flexibilité et de l’agilité. L’équipe de Marc semble avoir repéré le problème : en raison de la complexité du travail d’inspection, les tâches étaient auparavant confiées à des personnes dédiées et des goulots d’étranglement s’ensuivaient. Les opérateurs étant mal formés, les marchandises étaient placées dans les bacs rouges même si une analyse rapide aurait permis de résoudre le problème sur place. L’équipe a donc travaillé dur sur la polyvalence et a complètement changé la façon dont les commandes entrantes à contrôler sont réparties, tout en accélérant le transfert au stock une fois le contrôle terminé (quatre fois par jour, au lieu de deux).

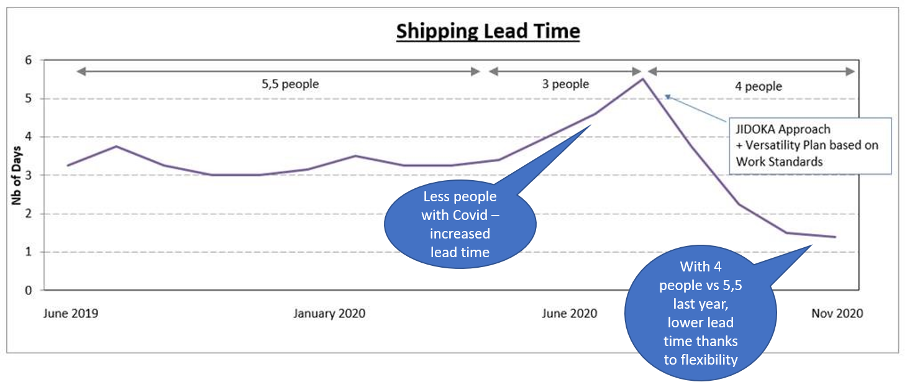

Les produits qui doivent être soumis à un contrôle de qualité sont placés dans un chariot indiquant le jour de leur arrivée. Les contrôleurs n’attribuent plus les commandes à leur poste en fonction de leurs compétences, mais prennent les produits au fur et à mesure dans le chariot le plus ancien et travaillent en flux unitaire. La polyvalence a largement contribué à la réduction des délais de livraison, comme le montre le graphe ci-après.

Il peut aussi arriver qu’une alerte soit émise par la production, et la logistique peut alors être invitée à expliquer ce qui a mal tourné dans le flux. Charles me montre le dernier problème de ce type actuellement en cours d’investigation sur le mur des clients de l’expédition – une livraison urgente qui n’a pas été prise en charge par le petit train. « Nous avons appris à analyser en profondeur ce qui se passe », dit Charles. « Nous essayons à la fois de décrire l’effet du problème, tel qu’il est perçu par le client, et de découvrir les causes réelles du loupé. Il s’agit d’essayer de trouver des solutions qui seront à la fois durables dans le temps et satisfaisantes pour la production ».

Il nous a fallu beaucoup de ces alertes pour devenir compétents dans cet exercice, mais le principal avantage du système – comme le confirment Charles, responsable de l’expédition, et Marc, responsable de la réception – est qu’il a favorisé la collaboration et la confiance. La production et la logistique collaborent avec les mêmes outils sur les problèmes, et des analyses et contre-mesures rapides et pertinentes contribuent à instaurer la confiance entre deux silos de management jusqu’alors cloisonnés.

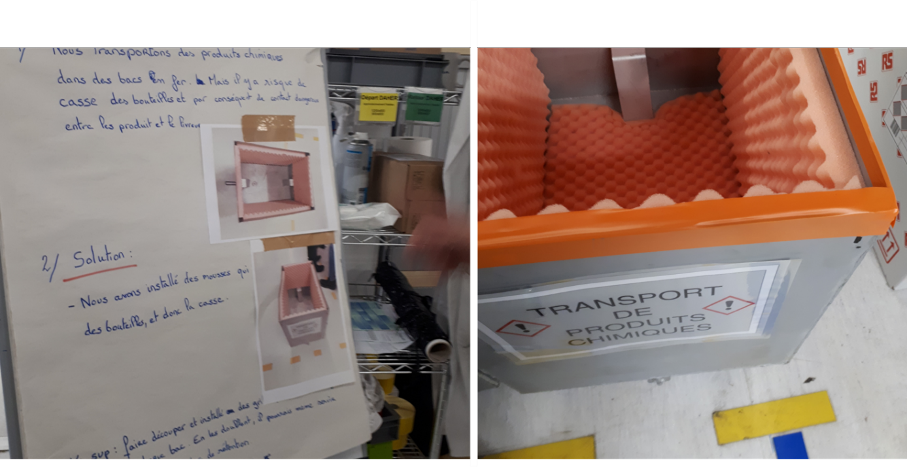

Charles anime également des cercles de qualité avec l’approche kaizen en 6 points (définir les performances à améliorer, analyser la méthode actuelle, générer de nouvelles idées, définir le plan de mise en œuvre, exécuter le plan, évaluer la nouvelle méthode). Il est intéressant de noter que l’apprentissage ne s’arrête jamais. Un récent kaizen sur les conteneurs a conduit l’équipe à utiliser des boîtes métalliques recouvertes de mousse pour sécuriser le transport des produits chimiques.

Toutefois, cela a failli provoquer un accident lorsque le conducteur du petit train a commencé à les utiliser. Il a failli s’ouvrir la main sur les bords tranchants de la boîte alors qu’il la manipulait. Cela a entraîné une activation de l’andon et une amélioration immédiate des bords de la boîte avec du ruban adhésif.

Le kaizen avec l’équipe d’expédition les amène également à travailler sur le flux documentaire, en expérimentant de nouveaux agencements ou des dispositifs montrant le stock dans chaque bac.

Charles a appris à ses dépens qu’un kaizen peut dévoiler de nombreux problèmes secondaires, et la décision de les traiter au fur et à mesure qu’ils surgissent risque de faire perdre de vue le problème initial. Il a également appris qu’une solution conçue et testée par l’équipe qui l’utilisera a bien plus de chances de résister à l’épreuve du temps qu’une idée promue par le patron.

« La difficulté est de lâcher le crayon », admet Charles. Ces séances de kaizen sont l’occasion de développer des compétences à la fois dans le travail de l’équipe et dans la coordination du travail en équipe. L’étape suivante consiste donc à laisser les chefs d’équipe, ou même les membres de l’équipe apprendre cette coordination kaizen. Nous avons un débat intéressant sur le fait que Toyota croit fermement au développement de capacités kaizen à tous les niveaux, partout et tout le temps.

Cyril poursuit : « L’un des domaines où j’ai le plus changé d’avis est l’importance du chef d’équipe dans ce travail d’équipe et cette activité kaizen. Le rôle du chef d’équipe est bien évidemment de veiller à ce que les produits soient livrés à temps, mais aussi de comprendre où les membres de l’équipe se retrouvent bloqués et de les aider à développer leurs compétences. Les améliorations que nous avons apportées à la réception sont la preuve que cela fonctionne ».

Donner du temps pour gagner du temps

Cyril m’avoue qu’à ses débuts, c’est surtout lui qui a dirigé la mise en œuvre du lean, avec une approche top-down. « Je mettais en place des outils, mais je ne donnais pas aux gens le temps de changer d’avis et de comprendre le pourquoi. Je voulais que la logistique change et, à un stade précoce, je voulais aller vite, afin de démontrer les avantages du lean. Les gemba walks avec les collègues de la démarche lean ou mon sensei m’ont permis de voir que je devais changer mon approche. Ce que j’ai en tête en ce moment, c’est de savoir si les changements que j’encourage mon équipe à faire seront compris, acceptés et durables ».

Malgré le Covid-19 et le nombre croissant de problèmes mis en évidence (un phénomène normal et d’ailleurs bienvenu lorsque le pilotage visuel des flux et l’andon sont déployés), l’accélération des flux devient progressivement une réalité au sein du département logistique de Thales LAS, comme le montrent les délais d’expédition.

Article original paru dans Planet-Lean, de Catherine Chabiron, autrice Lean et membre de l’Institut Lean France

Traduction par Nicolas Villemain et François Lopez

Téléchargez le texte intégral en PDF.

Stéphane JOHAN

Article très intéressant sur l’application du Lean au management des flux d’information et des flux physiques. L’accélération des flux est essentielle mais elle repose en fait surtout sur l’augmentation des fréquences plus que sur l’augmentation de la vitesse des déplacements (des informations et des produits) ce qui nécessite de privilégier des tailles réduites de lot logistique. Le small lot – high frequency est le fondement de l’accélération des flux.

Rania SAMINA

Article très intéressant ! Les équipes de la logistique et la production doivent travailler en collaboration pour implémenter une logistique Lean tout en impliquant les équipes et les opérateurs dans les démarches Kaizen