C’est une question très fréquente – et très étrange – et je dois vous avouer que je ne suis pas certain de la bonne manière d’y répondre. Sur ce sujet, il est important tout d’abord de bien clarifier les termes employés :

- Qu’entendons-nous par travail au standard? (je supposerai dans la suite que travail au standard est un raccourci pour travail standardisé)

- En quoi consiste le travail d’un leader?

Les standards de travail sont souvent assimilés à des fiches d’instructions – et parfois ils leur ressemblent – mais les deux correspondent à des concepts très différents. A l’époque où ces idées sont apparues, Taiichi Ohno et tous les ingénieurs qui bâtissaient le système de production Toyota avaient en tête quelques idées contre-intuitives :

- Les comptables s’imaginent toujours qu’il est préférable de fabriquer en interne les pièces à fort volume afin de réduire le coût unitaire, et de sous-traiter les faibles volumes aux fournisseurs. Mais les gars du Lean pensaient exactement l’inverse. L’idée était que le prix élevé des pièces à faible volume était un moyen d’inciter les ingénieurs de Toyota à mener des Kaizens afin de réduire les coûts, et que les fournisseurs arriveraient toujours in fine réduire les coûts des pièces à fort volume.

- La fabrication des pièces à faible volume nécessite des opérateurs bien plus expérimentés, et les mêmes ingénieurs pensaient que toutes les pièces devaient pouvoir être fabriquées par des opérateurs normaux afin d’éviter l’effet de goulot sur les experts dans les ateliers, qui ralentissait le développement de la production en juste-à-temps.

La première étape du Kaizen

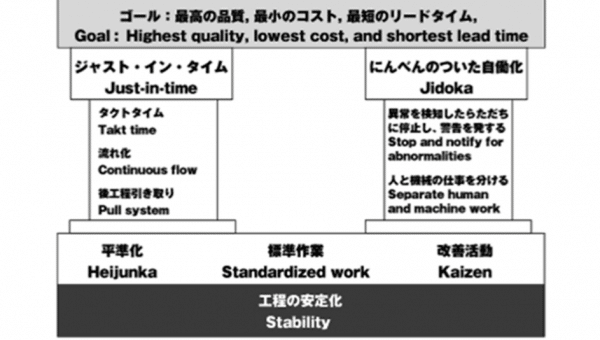

Ayant en tête de travailler avec des opérateurs normaux pour produire à bas coût et en petit volume une grande variété de produits, les pionniers de la pensée Lean chez Toyota ont inventé la notion de travail au standard (ou de travail standardisé) : la séquence de tâches pour réaliser le travail à l’intérieur du Takt Time. Le travail au standard n’était pas perçu comme instructions de travail – que chacun devait connaître par cœur – mais comme la première étape du Kaizen, dans le but d’améliorer progressivement le travail jusqu’à ce que n’importe quel opérateur soit capable d’obtenir la qualité requise à l’intérieur du Takt Time.

La séquence des tâches était affichée partout pour que les opérateurs puissent comparer au standard leur manière de réaliser les pièces, voient les problèmes, et travaillent avec le reste de l’équipe pour les résoudre. Il n’a jamais été question de figer les standards de travail, et Ohno, par exemple, se plaisait à raconter qu’il expliquait à l’époque aux gens que s’ils laissaient inchangé leur travail standardisé pendant plus d’un mois, alors ils ne méritaient pas leur salaire. Le but du travail standardisé était réellement le Kaizen. Vous commencez par adopter un standard, quel qu’il soit, et vous l’améliorez ensuite pas à pas par essai-erreur.

Vu ainsi, le travail standardisé est plutôt spécifique à la production. Alors comment l’appliquer au travail d’un leader ?

Ce que font les leaders…

Dans ce contexte, quel est le travail des leaders? Dans un article de la Harvard Business Review, John Kotter a donné sa vision de ce que font les leaders : ils ne font pas de plans ; ils ne résolvent pas de problèmes ; ils ne définissent même pas les organisations. Ce que font réellement les leaders, c’est préparer les organisations au changement et les aider à y arriver quand elles s’y sont lancées. [1] Il prétend que le management s’accommode de la complexité, alors que les leaders s’accommodent du changement. En d’autres termes, les leaders font des choix là où les managers prennent des décisions.

Pas évident de voir comment le travail standardisé peut s’appliquer dans un tel contexte. Mais poussons la réflexion un peu plus loin en nous demandant s’il existe une séquence de tâches qui pourrait aider un leader à comparer la manière dont il effectue ses choix à la manière idéale de procéder.

Curieusement, cette manière existe peut-être. Dans la tradition Lean, on cite souvent les termes de Fujio Cho [2] :

- Toujours mettre le client en priorité

- Aller d’abord voir sur place

- Pratiquer les 5 pourquois

- Montrer du respect

J’ai récemment assisté à une réunion de direction dans laquelle il s’agissait de trouver comment traiter un fournisseur dont la qualité était insuffisante. Sans surprise, la discussion allait et venait sur les différentes manières de mettre la pression sur le fournisseur pour qu’il améliore sa qualité – on parlait de pénalités, de convoquer le PDG du fournisseur, de demander aux achats de trouver un autre fournisseur, etc…

Puis le leader décida de couper court à la discussion et d’aller voir à la source du problème. Ce qu’il vit le laissa sans voix. L’équipe centrale des achats avait négocié un prix si faible que le fournisseur ne gagnait pas du tout d’argent, et il n’avait tout simplement pas mis assez de personnel pour faire le travail correctement. De plus, les pénalités de qualité étaient déjà appliquées, ce qui rendait l’atteinte de la qualité d’autant plus difficile pour le fournisseur. Le PDG du fournisseur avait déjà essayé de faire remonter le problème, mais le service achats lui avait interdit de s’adresser à d’autres personnes dans l’entreprise.

Il était évidemment possible de faire bien des choses pour améliorer la situation. Pour commencer, on pouvait améliorer la formation des employés du sous-traitant, mais cela se ferait au détriment de la productivité – le cercle vicieux continuait. D’autre part, ayant été pressuré au cours des années passées, le management du fournisseur était extrêmement méfiant vis-à-vis des mains tendues par le management opérationnel – ils s’attendaient simplement à ce que le client cherche seulement à leur jouer encore un tour. La première chose que le leader fit fut d’alléger la pression des pénalités qualité – bien que la qualité ne soit toujours pas suffisante. La deuxième fut de mener une bataille politique avec les achats afin de définir ce qui était le mieux pour le client final.

Renforcer le leadership

Les standards de travail du leader – penser au client en premier, aller d’abord voir sur place, demander pourquoi, montrer du respect – ont-ils finalement permis d’avancer ? La réponse est oui, cela a fonctionné exactement comme du travail standardisé en production. En ayant ce standard en tête, le leader et son équipe ont pu changer leur perception de la situation par rapport à ce qu’ils avaient compris en salle de réunion. En comparant sa manière de faire ses choix managériaux au standard du leader Lean, l’équipe a compris les écarts dans son approche et a pu les corriger.

J’ai bien conscience que cela n’est probablement pas ce qu’avaient en tête les gens qui ont mentionné le travail au standard du leader, et on peut en fait se focaliser un peu plus sur les outils :

- Toujours penser au client en premier: quels indicateurs de qualité et de ponctualité peuvent le mettre en exergue?

- Aller d’abord voir sur place : observez le système de management visuel pour voir mieux sur le gemba (flux tiré, Andon, tableaux de marche, etc…)

- Pratiquer les 5 pourquois : développer la résolution de problèmes par les A3, les 4M, etc…

- Montrer du respect : montrer de l’intérêt pour le 5S de l’équipe, les efforts de Kaizen, les suggestions individuelles, et aider les gens à surmonter les obstacles qu’ils rencontrent.

Bien que « Leader » et « standard de travail » semblent ne pas se marier facilement, mener l’expérience de pensée est en fait très bénéfique et stimule la réflexion ! En tout cas, dans l’exemple de Gemba ci-dessus, le travail standardisé du leader a amené l’équipe à changer son approche envers le fournisseur – et il a ce faisant renforcé sa capacité de leader.

[1] Kotter, J. 2001, What leaders really do, HBR

[2] Turner, T. 2009, One team on all levels

Traduit de l’américain par François Lopez. télécharger le pdf

Source du document: http://www.lean.org/balle/DisplayObject.cfm?o=3275