Pour réussir à nous transformer, nous devons changer notre « théorie du succès ». Michael Ballé, Eivind Reke et Caroline Sauvegrain discutent des obstacles que les managers rencontrent sur cette voie.

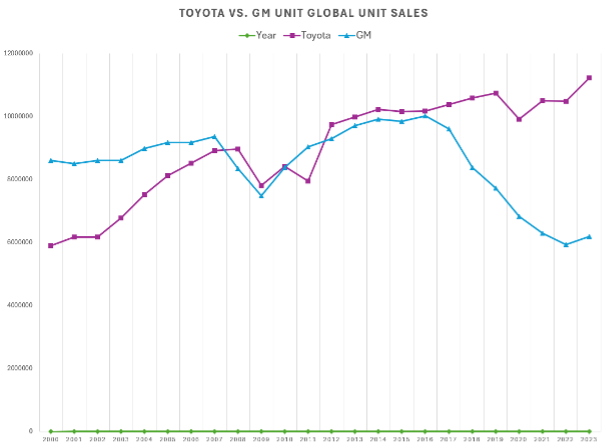

« Tous mes collègues conduisent désormais également des Toyota », disait mon taxi lors d’un récent voyage, « car la qualité de toutes les autres marques s’est totalement effondrée. » En effet, il n’y a plus que des taxis Toyota ou Lexus. Bien évidemment, en 2023 Toyota continue d’être le premier constructeur automobile mondial pour la quatrième année consécutive, avec des résultats et un chiffre d’affaires stables. Voici un graphique des ventes de voitures Toyota et GM dans le monde comparant sur les deux dernières décennies :

On pourrait s’attendre à quelques réactions étonnées, mais la plupart des leaders à qui nous montrons ces chiffres les ignorent tout simplement. Après tout, il est de notoriété publique que Toyota propose une gamme plus étendue que GM et continue de produire des voitures pour chaque segment du marché sans pour autant rien lâcher sur la qualité. Et il n’est pas nouveau que les managers de GM sont des financiers qui se concentrent sur les segments les plus profitables et décident chaque trimestre de ce qui doit être fait pour atteindre les chiffres. Lorsque nous invitons des dirigeants à regarder leurs propres chiffres, leurs attitudes et comportements de leadership, et que nous leur demandons s’ils « sont un GM ou un Toyota », nous sommes accueillis par un silence embarrassé.

Après avoir retrouvé un semblant de courage, ils disent en général des choses du genre : « Mais ce n’est pas pareil pour nous. Nous devons diriger le business en fonction du budget. Nous ne fabriquons pas des voitures. Et de toute façon, il y en a marre de Toyota – regardez donc Tesla. Toyota est en retard dans la course vers le tout électrique – ils finiront par disparaître bientôt. »

Pourquoi les dirigeants seniors ne sont-ils pas plus enclins à adopter une stratégie lean s’inspirant de Toyota et continuent-ils de s’accrocher désespérément, année après année, à leur stratégie perdante de type GM ? C’est une énigme qui nous a tous longtemps laissés perplexes. Quelles que soient les preuves ou expériences apportées, la pensée « MBA » reste intacte : les dirigeant traditionnels croient qu’ils ont besoin de commencer par des cibles financières pour satisfaire les actionnaires, la bourse, les propriétaires, etc. (étonnamment, jamais le client) et puis de décomposer ces cibles en budgets, avec des objectifs clairs pour chaque département, inciter les managers à atteindre ces objectifs, et puis … voir ce qu’il se passe. A mi-année, si les choses ne fonctionnent pas comme espéré, ils demandent aux managers de faire le nécessaire pour rallier la cible.

Dans cette vision financière du monde, le graal – le chiffre d’affaires – est un objet magique : il croît chaque année parce que les clients continuent d’acheter. Personne ne comprend pourquoi ni comment, mais c’est une hypothèse de base. Les entreprises mesurent, décomposent et contrôlent également les coûts opérationnels pour être plus profitables. Et puis, bien sûr, rien ne marche comme prévu, mais c’est normal : ils peuvent tout expliquer par des coûts exceptionnels (comment aurions-nous pu savoir qu’une plateforme pétrolière mal entretenue pouvaient soudainement brûler et répandre du pétrole tout le long de la côte ?) et dans tous les cas, la vraie monnaie se trouve dans les profits et pertes financières – l’entreprise est elle-même le produit. Les fondamentaux ne servent qu’à mettre un prix sur le business dans son intégralité.

Dans le monde lean, le graal est la perception que les clients ont de la valeur : qu’est-ce qu’ils obtiennent pour l’argent qu’ils dépensent. Le chiffre d’affaires se construit jour après jour en offrant de la valeur à chaque client, l’un après l’autre. Les fondamentaux sont constitués par la capacité à convaincre les clients tout en contrôlant les coûts totaux. Les budgets sont des outils, pas des lignes de conduite. Ce qui compte réellement, c’est la valeur.

Quand Jim Womack et Dan Jones ont écrit Le Système Lean, ils ont pointé du doigt le cœur du problème : c’est un problème de réflexion. La manière dont vous envisagez – ou refusez d’envisager – votre activité a une influence déterminante sur la manière dont vos managers la pilotent au quotidien. Donc si les dirigeants ne se lancent pas dans le lean en dépit des preuves et des expériences réussies qui leur indiquent qu’ils devraient, il nous faut mieux comprendre ce qui les retient.

LE TAKT TIME

Vous ne pouvez pas penser lean si vous ne pensez pas takt time. Plutôt que de vous focaliser sur le chiffre d’affaires que vous générez chaque mois, demandez-vous ce que vous devez livrer, et à quel rythme. La plupart des gens s’arrêtent là. Ils s’imaginent que le takt time ne s’applique pas à leur service, à leur activité sur commande. Mais le takt time s’applique toujours : c’est un calcul – le temps d’ouverture divisé par la demande du client. Mais qu’est-ce que cela signifie dans votre contexte ? Par exemple, imaginons que votre activité consiste à accompagner des dirigeants d’entreprise : comment le takt time s’applique-t-il ? Eh bien, votre livrable est la journée de gemba walk. Votre temps d’ouverture dépend de vous, disons 10 jours par mois. Si vous êtes d’accord pour dire que pour que cela soit efficace vous avez besoin de grossièrement 10 gemba walks par an (c’est la proposition de valeur), avec une demande de 4 dirigeants, c’est à peu près un gemba walk tous les trois jours ouvrés.

Clairement, ce n’est pas un takt time comme vous le calculeriez sur une ligne de production, pourtant c’est un rythme clair. Et c’est totalement différent du raisonnement, « J’ai besoin de vendre deux sessions de travail de cinq jours à chaque entreprise pour atteindre ma cible de 40 jours facturables à l’année. »

Penser takt time vous amène à vous poser des questions très différentes, telles que :

● Pourquoi un dirigeant devrait-il être présent au prochain gemba ?

● Suis-je organisé pour tenir ce rythme aujourd’hui ?

● Comment puis-je maintenir mes compétences et innover pour rester intéressant l’année prochaine ?

OK OU NON-OK

Réfléchir en termes de livrables au takt time, qu’il est possible de visualiser à l’aide de cartes kanban, vous permet de vous poser une question fondamentale : pourquoi le prochain client en achèterait-il un également ? Le plan consiste à fabriquer un objet chaque minute, heure, jour, etc. Mais la seconde partie du plan est de ne produire un que lorsqu’un a été vendu. De cette façon, l’écart au plan apparaît immédiatement.

Pourquoi le prochain client achèterait-il ? Nous ne parlons pas de segments de marché et de prévisions de vente ici. Nous parlons de valeur : comment pouvons-nous identifier un produit OK d’un produit non-OK ? Il s’agit là du second obstacle qui fait que la plupart des dirigeants se détournent du lean. Comment pourraient-ils le savoir ? Pour chacun des produits de la gamme ? Pour chaque client ? Ici, les fondateurs diffèrent des managers de carrière parce qu’à un certain moment de leur vie, pour survivre, ils ont dû comprendre la différence entre une bonne et une mauvaise vente. Mais même les fondateurs commencent à piloter l’entreprise et perdent de vue ces questions basiques. Regardez vos livrables et posez-vous les questions suivantes. Dans le contexte actuel, pour chaque client :

● Quels problèmes ce produit/service résout pour ce client ?

● La solution apportée est-elle bonne ou médiocre ?

● Le client voit-il la valeur ? À quel prix ?

Vous pouvez ensuite observer votre processus de livraison et vous demander :

● Ce processus résout-il le problème du client ?

● Quelles sont les zones vertes (tout OK) et rouges (quelque chose de non-OK) pour ce processus ?

● Combien cela coûte de le faire tourner: coûts variables ET coûts fixes ? Quel est le besoin de trésorerie ?

Ce qui amène à se projeter :

● Mon organisation est-elle actuellement concentrée sur le maintien des processus dans le vert ?

● Est-elle concentrée sur le maintien des processus dans le vert dans le futur ?

● Où a-t-elle besoin de livrer des nouveaux produits/processus ? D’où doit venir la trésorerie pour ce faire ?

La réflexion sur la qualité est radicale car elle amène à des prises de décisions concrètes. Il est crucial de distinguer le OK du non-OK pour savoir quelles décisions prendre et quelles actions mener en conséquence :

● Le produit a un aspect non-OK : est-ce que je le livre ou pas ? Si je ne le livre pas (bonne réponse), comment je gère cela instantanément ? Qu’est-ce que je dis au client ? Comment je le dépanne ? Comment je règle le problème à court-terme ? D’où peut bien venir le problème ?

● Le processus a un aspect non-OK : est-il dans le rouge ou juste l’orange (ou même vert – coût normal du business) ? Est-ce que je continue de produire ou j’arrête tout (bonne réponse) ? Si j’arrête, que se passe-t-il pour mes livraisons ? Que puis-je faire pour régler rapidement le problème et revenir dans le vert ? Comment le processus a-t-il dérivé vers l’échec ? Comment devons-nous réagir ?

● L’organisation favorise un processus non-OK: est-ce que l’organisation est en état normal ou en état de crise ? Comment peut-on gérer cela sur le court-terme ? Quelles sont les implications pour le futur de notre activité ? Comment pouvons-nous le corriger ? Quel budget devons-nous allouer pour le corriger ? Ou bien devrions-nous adopter un tout nouveau processus ?

Toyota reste l’une des rares organisations qui reconnaît que la qualité est la source ultime de la maîtrise des coûts : tout d’abord, les clients n’achètent pas deux fois des produits de mauvaise qualité ; deuxièmement, la qualité atteinte grâce à des retouches est coûteuse et requiert plus de capital que nécessaire ; et troisièmement, accepter du travail de mauvaise qualité plutôt qu’arrêter immédiatement la production et apporter une correction amène à des prises de décisions généralement médiocres.

Vous acharner sur la qualité vous met face à deux décisions quotidiennes : comment puis-je identifier le OK du non-OK dans chaque processus et chaque produit ? Suis-je en train de baser mes décisions sur la qualité aujourd’hui (continuer ou arrêter) ? Suis-je en train de m’appuyer sur les bonnes personnes et de créer les bonnes conditions pour m’assurer que la réflexion sur la qualité est au cœur de chaque prise de décision ?

ENGAGEMENT DES PERSONNES ET MOTIVATION

Pour chaque carte kanban d’un livrable, à chaque takt, est-ce que la personne en train de travailler est totalement engagée à faire du mieux qu’elle puisse ? Son moral est-il élevé ou bas? Croit-elle en ce qu’elle est en train de faire ? Dans l’utilité de son travail, dans la bienveillance de ses collègues, dans la légitimité de son entreprise ainsi que la compétence et l’équité de ses managers ? Les dirigeants d’entreprise sont généralement enclins à déployer des questionnaires de satisfaction de leurs collaborateurs et la plupart d’entre eux (mais pas tous, et de loin) réalisent que le moral affecte la performance, à un moment ou à un autre. Mais ils croient fermement que le moral est une question de primes et de systèmes.

Un troisième, immense obstacle à la réflexion lean est de demander aux team leaders de gérer des flux de valeur. Comme Takehido Harada, ancien de Toyota, nous l’expliquait, la position de team leader a été la conséquence de la détermination de Taiichi Ohno à mettre en œuvre le kaizen. Ohno cherchait « un échappatoire logique » dans chaque cellule – pousser les opérateurs et superviseurs à réfléchir différemment pour trouver des façons différentes de faire les choses. Les membres d’équipes les plus actifs sur le kaizen sont devenus les premiers team leaders : un pour chaque groupe de cinq à six personnes pour permettre à l’équipe de continuer à s’améliorer. Pour être franc, même le légendaire Toyota a du mal à garder en vie l’esprit kaizen. Dans la dernière usine de Toyota que l’un d’entre nous a visitée en Asie, du fait de difficultés de recrutement, les team leaders réalisaient plus de travail en ligne que prévu, ce qui affaiblissait le kaizen.

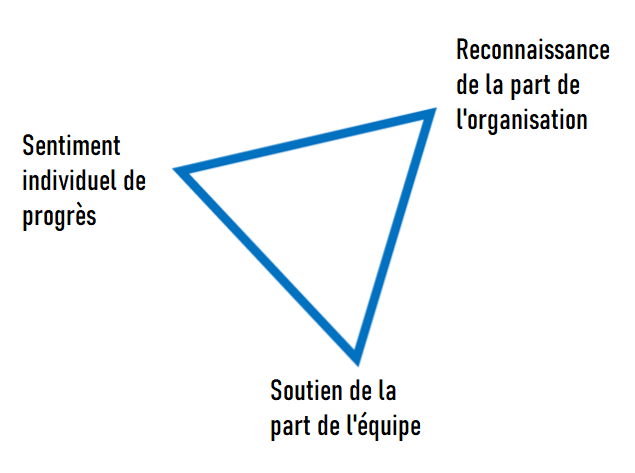

Les organisations orientées par des missions, de Toyota aux US-Marines, reconnaissent que les membres d’une équipe ont besoin de trois choses pour entretenir leur motivation : des progrès individuels en surmontant les obstacles, de la sécurité et du soutien de la part de leur équipe, et de la reconnaissance de la part de leur organisation.

Les team leaders sont la clé pour assurer à la fois l’engagement et la motivation en reconnaissant le vrai potentiel des cellules – transposer leur journée la plus performante sur le reste de l’année – et encourager et soutenir l’équipe pour viser le meilleur chaque jour, en étant conscient des problèmes, en les résolvant, en formant et reformant constamment pour maîtriser les changements et les nouvelles technologies. Le principal outil pour ce faire est le kaizen : la reconnaissance des initiatives de petits pas, soit pour résoudre un problème, soit pour trouver des idées d’amélioration.

Les dirigeants sont généralement à l’aise avec le système – faire en sorte que les gens apprennent et suivent du travail standardisé et autres procédures. Ils sont bien moins à l’aise avec le chaos (limité, bien sûr) qui accompagne le kaizen, des améliorations par petits pas, qui nécessitent néanmoins des changements constants.

VISUALISATION

Les outils et techniques lean sont essentiellement des visualisations de ces idées clés dans le but d’orienter et de soutenir chaque équipe dans la recherche d’une qualité toujours meilleure et le développement d’une culture de la réussite (la réussite compte, l’échec n’est pas acceptable), plutôt qu’une culture de l’échec que le management financier créé (seul compte le cours de l’action en bourse, l’échec est inévitable et peut toujours être expliqué). La réussite s’obtient par des efforts incessants pour progresser par l’apprentissage, de la seule manière que les adultes connaissent :

- Orienter et planifier votre prochaine étape

- La rendre visuelle

- La mener à bien

- Débriefer et apprendre de ce qui a fonctionné ou pas par le Genchi Genbutsu

Le système de production de Toyota que nous appelons « lean » est une série de techniques standards pour l’étape 2, depuis le kanban jusqu’à l’andon, en passant par les fiches de travail standardisé et les MIFA, A3, ringi et ainsi de suite.

Appliquer ces outils de visualisation sans en comprendre la vision du monde qui les sous-tend altère leur interprétation en renforçant le penchant traditionnel pour faire les choses en vue de réduire les coûts plutôt que de construire de la valeur pour les clients. Sans surprise, l’échec se perpétue. Évidemment, il est plus difficile de réussir que d’échouer. Le Toyota Way repose sur la conscience individuelle des problèmes et des efforts pour les surmonter, ce qu’on appelle le capital humain. Un processus de développement du capital humain est un effort de management individuel, un à un, pas un effort global, ce que le management traditionnel pratique généralement.

Le développement du capital humain se déroule principalement sur le gemba, sous la forme de genchi genbutsu, la pratique de leadership qui consiste à aller voir le processus par vous-même pour valider ce qui vous est présenté dans les rapports, les réunions, les e-mails, les discussions en équipe, et la série interminable de canaux et outils de communication qui sont à votre disposition. C’est un ensemble de compétences qui nécessite de s’entraîner, se perfectionner et s’entretenir. Cependant, la capacité à comprendre qu’un processus ne fonctionne pas comme il le devrait est fondamentale pour ne pas se laisser piéger par la logique d’excuses et d’explications qui sont communément invoquées lorsque les choses échouent. Aller sur le gemba consiste à distinguer les faits des données – et amener les gens à se mettre d’accord sur le problème avant de débattre des solutions. Sans une compréhension profonde, pratique, concrète du problème et une idée des contre-mesures locales que les gens recherchent, toutes les solutions manquent leur cible.

Avec le management financier, la direction s’intéresse à une poignée de scénarios stratégiques, choisit le plus banal (la lubie du moment, en général ce que tous les concurrents sont en train de faire) et définit des objectifs « stratégiques » moyen-terme avec des changements associés, ce qui pris dans son entièreté devient une « transformation ». Chacun de ces changements s’appuie sur un plan d’action, tout cela pour mieux formater l’entreprise, convaincre les analystes et soutenir le prix de l’action – cela ne gêne personne que cela s’apparente à conduire une voiture en regardant dans le rétroviseur. Pendant ce temps, chaque crise sur le marché est une opportunité de réduire la capacité de l’entreprise à faire des ventes dans le futur – de convaincre les futurs clients d’acheter le produit ou service. Le management est absolument certain qu’ils font tout comme il faut (ou qu’ils n’ont pas le choix) alors qu’ils affaiblissent leur entreprise lorsqu’ils répondent à chaque évènement en corrigeant les ratios – sans se soucier des clients, des collaborateurs ou des fournisseurs. Même l’innovation ne signifie plus résoudre un nouveau problème client (ou résoudre un ancien problème plus intelligemment) grâce à une nouvelle technologie ; la nouvelle devise est désormais « c’est là qu’il nous faut investir car c’est ce que veut le marché. »

La porte d’entrée vers la réflexion lean et la recherche de la réussite prospère de Toyota (jusqu’à ce que le renversement de la tendance arrive et que Toyota commence à promouvoir des MBA également) est de surmonter quatre obstacles cognitifs : calculer le takt time pour votre entreprise; comprendre ce qu‘est un bon, un moyen et un mauvais produit sur votre marché, et un bon, un moyen et un mauvais processus technique pour le livrer ; s’assurer que vos collaborateurs sont engagés et très motivés en développant un population robuste de team leaders (et en créant l’organisation nécessaire pour ce faire) ; et, pour finir et non le moindre, considérer vos fournisseurs comme un réseau de valeur à développer pour vos réussites futures plutôt qu’une chaîne d’approvisionnement à traire pour assurer vos prochains profits trimestriels.

S’il est vrai que l’on croit ce que l’on voit, il arrive également que l’on voie ce que l’on croit. Notre théorie du succès a un impact disproportionné sur la façon dont nous envisageons les choses et réagissons aux événements. La théorie du succès de Toyota est claire et explicite : rendre les clients heureux un par un en leur proposant la prochaine voiture qui correspondra à leurs attentes (avec une gamme large et non-cannibalisée), leur fournir des produits de qualité et développer le capital humain en ne permettant pas à la non-qualité ou la stagnation de s’accumuler dans vos processus, ce qui permet à tous de se concentrer sur la valeur : améliorer la qualité tout en réduisant les coûts.

La théorie financière du succès est également claire : traiter l’entreprise comme un produit financier, viser à obtenir des ratios clés au niveau où vous le souhaitez, exprimer cela en batailles « à ne pas perdre » avec des objectifs et des plans d’actions, et s’assurer que les gens les suivent en contrôlant les budgets, une palanquée d’indicateurs et la standardisation des processus. À moins que vous ne soyez assis sur un puits dégueulant de pétrole et que les clients ne se jettent désespérément sur votre produit, nous savons que cette seconde théorie n’amène pas au succès mais à un plateau, puis à un déclin quand survient une crise externe, jusqu’à ce que vous soyez refinancé ou vendu.

Tout cela est connu. Cependant, nos théories du succès ne nous sont pas personnelles. Elles sont transmises par nos dirigeants et soutenues par nos pairs. La vraie transformation est une transformation personnelle lorsque nous avons la clairvoyance et le cran de changer notre propre théorie du succès, d’en diffuser la conscience autour de nous. Malheureusement, il s’agit là d’un travail qui se fait un par un : une personne à la fois. En visualisant plus clairement les obstacles qui bloquent un dirigeant au seuil de la salle du lean, nous sommes convaincus que nous pouvons l’aider à être plus rationnel dans ses choix stratégiques son engagement à explorer, expérimenter et faire l’expérience de la stratégie lean afin de trouver une réussite lean, et ensemble construire une meilleure société sans gaspillages.

Article de Michael Ballé, Eivind Reke et Caroline Sauvegrain

Traduction par Marc-Antoine Guichard, Nicolas Villemain et François Lopez

Version originale parue sur Planet-Lean.com.

Téléchargez le PDF